注塑调机的学习方法71~80

71.当技术和管理做到一定程度,就很考验接单能力,所以模具设计-项目管理-业务经理-独立开公司,是一条快捷通道。

72.四小时,24小时后测试尺寸,恒温恒压。

彩虹纹:提高模温,射速放慢,选择用保压压力切换,不要用位置切换,冷却时间20秒以上。

低压转高压:1mm,速度15~25%,低压保护时间1~3秒。压力1~2%,最多5~15%。

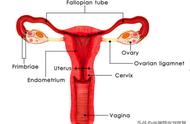

塑料粘度会随着温度的提高而降低,随着压力的增大而增大。

充填和保压阶段,塑料随着压力的增加而膨胀。冷却阶段,塑料随着温度的降低而收缩。

非结晶料加工温度范围较宽,冷却期间需带走的热量较少,

结晶料加工温度范围较窄,冷却结晶时需带走的热量较多。

73. 通过对注塑工艺数据化,实现傻瓜式注塑,作为后续电脑自动化调机的依据。

一定要把常用数据找出来作为基础点。

挤出改性时,大机和小机性能有所差别,因为剪切组合不同,需要微调,注塑也一样,自动化调机作为初始条件供调机人员参考,简单产品在此基础上进行微调。

74.压力通常高于速度3~5%,主要是保证速度曲线。普通产品速度20~70%,复杂产品速度30~80%。中速走流道,慢速走浇口(第二段比较短),高速走型腔,低速保压。

速度太慢:流痕(流动痕迹,比较规则的,像水波纹)、熔接线

速度太快:喷射纹、气痕气纹、白化(脱白、发白、顶白、顶伤,ABS非常明显,顶伤拉伤都会发白,打得太饱了)、气体烧伤烧焦。

薄的产品用高速,厚的产品用低速。

保压太大:飞边、毛刺,内应力大、产品破裂、脱模不急、尺寸偏大,翘曲变形。

保压太小:缺胶、缩水、重量轻、尺寸小。

储料残量太多容易发黄、黑点、烧伤、碳化。

模温改变,冷却时间要改变。

射出阶段,注塑压力不变,调整注塑速度。保压阶段,保压速度不变,调整保压压力。

75.注塑壁厚增加,模温升高,成型温度升高,冷却时间增加。

射胶速度快,塑料充满模腔的时间就短。射胶速度慢,塑料充满模腔的时间就长。

保压时间增加,产品重量增加。到一定程度,浇口凝固,产品重量不再增加。

76.漏胶三大因素,座台和模具不同心,喷嘴有缺陷,模具机嘴经常座进座退有塌陷坑,这三样处理好了基本不会漏胶。

我们公司是不允许漏胶的,漏一次,当班技术员处罚200元,所以基本没漏过。

77.每种机器都有侧重点,小型机台东洋好用,高速机台选择住友,精密度要求高的选择发那科。进口机好用,就是贵。海天机,看几代机,做久了机台稳定性与精密度跟不上。

78.初始射出压力:机台最大压力的70~80%。

机台最大压力为140MPa,70~80%为100~110MPa。

初始射出速度:50%。针对连接器,产品射出速度太慢会导致粘模或无法射出,建议从50增至99,再由50降低。

因此,初始射出压力可以用100MPa,初始射出速度可以用50%。

79.塑料粘度在模腔里保持平稳是最好的,我们主要是找到这个平稳的上下值,这样模温和速度有些波动也影响不大。

相对剪切速率=1/填充时间

相对粘度=注射速度✘最大射胶压力

注射时间减小,剪变率增加,相对粘度平稳减小是最好的。相对粘度急剧减小是不好的。

80.射出时间增加,产品重量增加,找到重量稳定时的射出时间范围,取中间值。