一、引言:

在圆管材制作孔时传统的方法,钻,铣,等方式。这样效率很低,做出来的产品,外观质量不好,常出现毛刺,工件表面不平整,圆弧曲线差。如有大批量工程时,若再采用传统的工艺制孔肯定不行。易采用圆管冲孔加工工艺。例如:焊接铁圆管¢45mm,壁厚2mm,冲孔12孔,技术要求也允许孔的周围出现凹陷。

二、冲孔工艺分析。

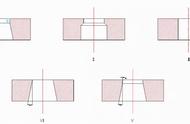

焊接圆管,在管子壁内部出现一条明显的焊缝,由于加工工艺区别,有点焊接缝隙较大。采用无心模具进行冲裁剪时,凸模直接与圆材冲裁,无凹模支撑,无法形成裁剪力。所冲孔出现较大的凹坑,塌陷。随着管材壁厚越厚,凸模具受力越大,管材强度足不易支撑冲刀时,此时出现的凹陷越大。取出管材时,常常采用开合模具。采用有芯模具进行冲孔时,有芯模具凹陷较小,所冲圆弧曲线较好,凹模设计就显得尤为突出,圆管内有焊接缝隙,想办法加以在凹模具上加以躲避,保证抽拉自如,凹模间隙有适当放量,还有凸模具在冲孔过程中,尽量减少受力,汇源机械在圆管冲孔模具设计方面有独到思维,不存在圆管冲孔抽拉不动现象。凸模与凹模之间相互 摩擦,裁剪,磨损发热比较严重,为此卸料比较困难,在冲头设计时,刀口尽量与管材接触面积较小,减少相互之间的摩擦。

三、冲孔受力分析。

圆管冲孔时受力都比较大,为减少凸模使用寿命,需进一步对其受力分析,一般凸模冲裁力;F=KLtτ K为减力系数。L圆孔周围长度mm, t 抗剪切强度,MPa τ 材料厚度mm。一般冲凸模卸力近似计算。Fχ=Kχ × F Kχ卸力系数,可根据材料查资料。F 为凸模冲裁力。单位N。

结束语:采用有芯模具冲孔,所冲出来的孔,完整度好,塌陷较轻,比无芯模具好,更比传统工艺制孔快,完全可以适合大批量生产。