电渣重熔的产品品种多,应用范围广。其钢种有:合金结构钢、模具钢、高速钢、不锈钢、耐热钢、超高强度钢、高温合金、精密合金、耐蚀合金、电热合金等400多个钢种。

一、电渣重熔基本原理

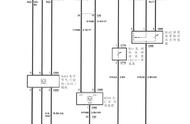

电渣重熔(ESR)可以看作是利用电加热的熔渣精炼金属的一种方法,如图1所示。

在铜制水冷结晶器中加入固态或液态炉渣,将自耗电极的端部插入其中。当自耗电极、炉渣和底水箱通过短网与变压器形成供电回路时,便有电流从变压器输出,通过液态熔渣。由于上述供电回路中,熔渣的电阻相对较大,占据了变压器二次电压的大部分压降,从而在渣池中产生了大量的焦耳热,使其处于高温熔融状态。由于渣池的温度远大于金属的熔点,从而使自耗电极的端部逐渐加热熔化,熔化的金属聚集成液滴,在重力的作用下金属熔滴从电极端头脱落,穿过渣池进入金属熔池,由于水冷结晶器的强制冷却,液态金属逐渐凝固成钢锭,在正常重熔期,电流从电极进入渣池后,要通过金属熔池和凝固钢锭再由底水箱和短网返回变压器。

二、电渣重熔的优点

(1)金属的熔化、浇铸和凝固均在一个较纯净的环境中实现

整个过程始终在液态渣层下进行而与大气隔绝,因而最大限度的减轻了大气对钢液的污染,减少了钢液的氢、氮的增加量和钢的二次氧化,而且现在有的电渣重熔在冶炼过程中实行干燥空气的保护,进一步减少了增氢的可能性。另外,由于熔化和凝固均在水冷铜质结晶器中完成,因而没有普通冶炼方法由于耐火材

料造成对钢液的污染的缺点。

(2)具有良好的冶金反应的热力学和动力学条件

电渣重熔过程中渣池温度通常在1750℃以上,而电极下端至金属熔池中心区域的渣温度可达1900℃左右。因此重熔过程中渣的过热度可达600℃左右,钢液的过热度可达450℃左右。高温的熔池促进了一系列的物理化学反应的进行。

电渣重熔过程中渣池温度通常在1750℃以上,而电极下端至金属熔池中心区域的渣温度可达1900℃左右。因此重熔过程中渣的过热度可达600℃左右,钢液的过热度可达450℃左右。高温的熔池促进了一系列的物理化学反应的进行。

良好的动力学条件还表现在电渣重熔过程中钢渣能充分接触。在电极熔化末端、熔滴滴落过程及金属熔池的三个阶段中钢渣接触面积可达3200mm2/g。反应进行得十分充分。同时在电磁力的作用下渣池被强烈搅拌,不断更新钢渣接触面,强化了冶金反应,促进了有害杂质元素和非金属夹杂物的排除。

(3)自下而上的顺序凝固条件保证了重熔金属锭结晶组织均匀致密

图3显示了传统的浇铸法与电渣重熔所获得的钢锭的组织的区别,铸模里大量的钢液同时凝固导致了偏析,偏析的程度取决于多相组织凝固的结晶行为,局部非金属夹杂的累积及显微缝隙和缩孔是不可避免的。而电渣重熔所获得的钢锭可以有效避免上述缺陷。

在电渣重熔过程中电极的熔化和熔融金属的结晶是同时进行的。钢锭的上端始终有液态金属熔池和发热的渣池,既保温又有足够的液态金属填充凝固过程中因收缩产生的缩孔,可以有效的消除一般钢锭常见的疏松和缩孔。同时金属液中的气体和夹杂也易于上浮,所以钢锭的组织致密、均匀,容易得到定向凝固组织,如图4所示。

已无更多数据