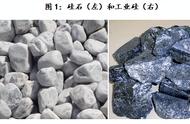

铁矿石中常见的有害元素是硫(S)、磷(P)、砷(As)、二氧化硅(SiO2)、氟(F)、氧化钾(K2O)、氧化钠(Na2O)等。其技术要求如下:

1、硫(S)矿石中硫以黄铁矿(FeS2)磁黄铁矿(FeS)、石膏(CaSO4·2H2O)、重晶石(BaSO4)等形式存在。烧结过程中绝大部分硫化物中的硫(98%-99%)被除掉,而硫酸盐中的硫仅有50%-70%被除掉。冶炼时硫部分被还原进入生铁中。硫对钢铁性能有极大的危害性,含硫高的钢在高温时强度很低,轧制或锻造时易产生“热脆”,所以应在高炉中尽量想办法除去硫,这就要求有高的炉温、高的炉渣碱度(CaO/SiO2)。含硫多会给高炉冶炼带来很多困难,因此矿石中含硫愈少愈好。对含硫高的矿石必须经过处理之后才能使用,一般要求铁精矿中硫的含量在(0.2%-0.4%)以下。

2、磷(P)铁矿石中磷以磷灰石和氯磷灰石3[3CaO·P2O5]CaF4、3[3CaO·P2O5]CaCl2和蓝铁矿Fe3[PO4] 2·8H2O等形式存在。在烧结过程和高炉冶炼中,矿石的全部磷转入烧结矿及生铁中,用来炼钢,会使钢的强度和硬度增加、塑性下降,导致在冷加工中易于断裂,即产生所谓“冷脆”。一般要求铁精矿中磷的含量在0.1%以下。

3、砷(As)砷在铁矿石中以毒砂(砷黄铁矿FeAsS)、雌黄(AsS)、雌黄(As2S3)、臭葱石(FeAsO4·2H2O)等形式存在。砷降低金属的焊接性能,恶化其物理力学性能。此外,砷有剧毒性,食品工业使用的金属制品(罐头盒、炊具等)中,微量的砷也是不允许的。砷在冶炼过程中大部进入生铁。它对钢的质量影响很大,当钢中砷的含量超过0.1%上时,就会使钢冷脆,并使钢的焊接性变坏。当用含砷多的矿石冶炼时必须与含砷少的矿石掺和使用。矿石中含砷一般来说是很少的(0.05%-0.2%),但是在高炉冶炼中原料内的砷会被全部还原进入生铁中。因此,一般要求铁矿石中砷含量在0.04%以下。

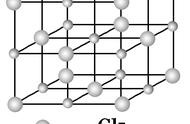

4、二氧化硅(SiO2)入炉矿石中二氧化硅高,会使炉渣变稠。为了稀释炉渣,则需加入大量石灰石,从而增加渣量和焦炭消耗量。在高炉炼铁中,1kgSiO2在高炉内要形成2kg炉渣,每吨生铁消耗的含铁矿石中,每增加1%SiO2,将使炉渣增加25-40kg,这不仅使焦比升高,而且还降低了软熔带和滴落带的透气性和透液性,影响高炉顺行和喷吹燃料。因此,相同铁含量的矿石,应优先使用低SiO2的,SiO2含量过高的矿石甚至没有使用价值。

5、氟(F)铁矿石中主要含氟矿物为萤石。氟对炉子的腐蚀性强,且对人体有害。矿石中含氟低于1%时无害,超过4%-5%时破坏作用明显,须增加碱度来控制炉渣的流动性。

6、氧化钾(K2O)、氧化钠(Na2O)钾钠化合物主要以各种硅酸盐的形态进入高炉,随炉料下降到高温区后,被碳还原成金属钾与钠。由于其汽化温度低(钾766℃,钠890℃)还原后立即变成蒸气而进入煤气流,气态的金属钾、钠在上升过程中与其他物质反应形成**、硅酸盐、碳酸盐及少量硫酸盐化合物,并且分别以固态或液态沉积在炉料的表面与孔隙中;或被软熔炉料所吸收形成初渣。炉渣中K2O、Na2O含量一般为0.2%左右,高的可达2%以上,含钾、钠的炉渣在炉内产生循环富集,破坏炉料强度,堵塞料层孔隙度,恶化料柱透气性。因此,钾、钠含量过高对于烧结和炼铁是不利的,一般要求铁精矿中K2O Na2O≤0.25%。

|||含硫高的钢在高温时强度很低,轧制或锻造时易产生“热脆”