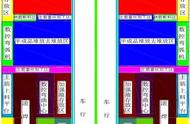

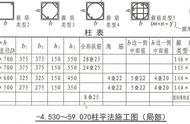

化学植筋法施工工艺流程

案例工程构造柱钢筋及砌体拉结筋均采用提前预埋施工,但由于在混凝土浇筑振捣时会导致部分构造柱钢筋及墙体拉结筋脱落,针对该部分脱落钢筋采取化学植筋法进行施工。化学植筋工法适用于钢筋混凝土结构填充墙拉结筋后锚固连接,端部无支撑圈过梁钢筋在混凝土内的锚固。采用钢筋植筋锚固胶,将拉结筋牢固地粘结锚固于混凝土内,保证了两者的拉结质量,提高了混凝土结构与填充墙的整体性。

定位 →钻孔 → 清孔 → 钢材除锈 → 锚固胶配制 → 植筋 → 固化、保护 → 检验

1、定位

按设计要求标示钻孔位置、型号,若基材上存在受力钢筋,钻孔位置可适当调整,注意要避开混凝土柱的受力钢筋,但均宜植在箍筋内侧(对梁、柱)或分布筋内侧(对板、剪力墙)。

2、钻孔

1)在确定的位置钻孔。应采用冲击电钻钻孔,不宜采用钻孔机钻孔,以便保证孔壁的粗糙度。钻孔直径应比钢筋直径大4~8mm左右,如钢筋直径为A6,钻头应选用A10的合金钻头。在正确位置始终保持钻头垂直于工作面,钻头进度控制时不宜过于用力,不能使设备晃动过大以及倾斜与工作面或偏离原定位置,保证植筋孔不偏斜。

2)钻孔深度按照《混凝土结构加固设计规范》GB50367-2013中第15.3.1条植筋构造要求确定,受拉钢筋最小锚固长度取Lmin=max{0.3Ls;10d;100mm}=100mm。受压钢筋最小锚固长度Lmin=max{0.6Ls;10d;100mm}=100mm。(Ls:植筋基本锚固长度)故直径A6的拉结筋钻孔深度取100mm,构造柱C12的纵筋钻孔深度取120mm。钻孔有效深度自构件表面坚实的混凝土算起。

3)施工中避开混凝土构件钢筋,严禁切断主筋。成孔遇到钢筋表现为冲击钻打不进去。植筋钻孔完后,要检查孔深和孔径,应能满足植筋胶的要求。

3、清孔

1)清孔是植筋中的一个重要环节,因成孔后内部会有很多灰粉、灰渣,直接影响植筋的质量。孔成型后检查孔深、孔径合格后,应对残积于孔内的灰尘进行清理。首先使用不掉毛的圆形长条毛刷伸至孔低进行反复刷扫,扫除大部分粉灰和碎渣,余下的用压缩空气或者专业的吹风机吹净,应反复进行3∽5次。吹扫后用棉纱擦拭孔壁两次,不能用水擦洗,因为用水后空内不会很快干燥。处理完毕后自检,自检合格报监理验收,验收合格后方可用干净棉纱将孔口临时封闭,若有废孔,清净后用植筋胶填实。

2)钻孔孔内应保持干燥。

3) 所用主要器具:空压机或专业的吹风机、毛刷。

4、钢材除锈

1) 为了增强钢筋粘接锚固性能,钢筋加工完毕,需将钢筋埋植部分表面锈迹及污物进行清洁处理。用钢丝刷将埋植部分的浮锈刷干净;有轻微锈蚀的钢筋采用角磨机配钢丝刷除锈,打磨至露出金属光泽为止;严重锈蚀的钢筋不能用作植筋使用。若钢筋粘有油污,用丙酮进行清洗。

2) 所用主要器具:角磨机、钢丝轮片。

5、锚固胶配制

1) 植筋胶为A、B两组份,配胶宜采用机械搅拌、在现场调制。

2)取洁净容器(塑料或金属盆,不得有油污、水、杂质)和称重衡器按配合比混合,并用搅拌器搅拌10分钟左右至A、B组份混合均匀为止。搅拌时最好沿同一方向搅拌,尽量避免混入空气形成气泡。

3) 胶应现配现用,每次配胶量不宜大于5公斤,应尽量少配,随用随配。

4)注意搅拌工具的专用性,取A、B组份时应用不同工具。搅拌时也应有专用的工具。15~20分钟以内要将配好的胶用完。

5)温度越高,固化的时间越短;温度越低,固化的时间越长,若温度过低,需增加B料(固化剂)的用量,以加快固化速度。但A、B组份配制比例最大为100:2。

6)所用主要器具:搅拌器、容器、衡器、腻刀、手套等。

6、注胶

1)采用专用的注胶工具进行注胶,注胶要从孔底开始,这样可以排出孔内空气,注胶时将注胶器深入孔底,然后旋转打胶工具,此时打胶工具会在孔内胶的压力下自动退出。

2)为了使钢筋植入后孔内胶液饱满,不使大量胶液外流,孔内注胶达到孔深的2/3或计算孔内的用胶量,并扣除钢筋体积,保证用胶量占孔体积80%以上。孔内注完胶后应立即植筋。

注胶

6、植筋

1)垂直孔植筋将胶直接流、捣进孔中即可

2)水平孔植筋可用A6细钢筋配合托胶板(干净木板)往孔内捣胶,也可让施工人员戴好皮手套,将配好的胶成团塞、捣进孔内。

3)倒垂孔植筋请选用高触变型植筋胶,该胶不流淌,可成团塞、捣入孔。

4)钢筋、螺栓可采用旋转或手锤击打方式入孔,手锤击打时,一手应扶住钢筋或螺栓,以保证对中并避免回弹。若先将一较短电锤钻头端部焊接6mm厚小铁板,然后将电锤功能调为冲击状态,利用电锤的持续冲击力,可克服植筋胶的阻力,快速无回弹地将钢筋送至孔底。大量或大直径植筋推荐采用此方式。在植入的过程中,要始终保持钢筋与混凝土构件面垂直。

5)锚固胶填充量应保证插入钢筋后周边有少许胶料溢出。待钢筋全部植入后,将孔口溢出的植筋胶清理干净。钢筋植入混凝土内外露部分长度均要符合要求。

6)锚固胶初凝时间很快,从搅拌到植筋完毕整个过程应在20分钟内完成

7)如果对初凝时间有特殊要求,可根据使用时的环境温度及所需的锚固构建使用要求,通过增减B料(固化剂)的用量来控制胶的初凝时间。B料用量的多少对锚固强度没有明显影响。

8)所用主要器具:手套、细钢筋、托胶板、手锤。

7、固化、保护

1)钢筋植入过程中位置会有所偏斜,故钢筋插入孔内后要调整钢筋使其与混凝土构件表面垂直,不偏斜,并保证其位于植筋孔的中间,不偏于一边。植筋胶有一个固化过程,日平均气温25℃以上12小时内不得扰动钢筋,日平均气温25℃以下24小时内不得扰动钢筋,若有较大扰动宜重新植。

2)植筋胶在常温、低温下均可良好固化,若固化温度25℃左右,2天即可承受设计荷载;若固化温度5℃左右,4天即可承受设计荷载,且锚固力随时间延长继续增长。

植筋

8、检验

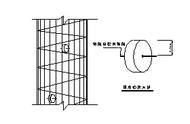

在大量植筋前及植筋后都要做拉拔试验,检验植筋胶是否符合设计要求以及工艺质量。可采用拉力计(千斤顶)对所植钢筋进行拉拔试验。加载方式见图。为减少千斤顶对锚筋附近的混凝土的约束,下用槽钢或支架架空,支点距离≥max(3d,60mm)。

1)大量植筋前,对钢筋及植筋胶进行破坏性拉拔试验,以确定钢筋及植筋胶是否符合设计要求。

2)制作与要植筋部位混凝土结构相同强度等级的混凝土试件,按植筋步骤,植入3组钢筋,待植筋胶完全固化后,进行拉拔试验。匀速加载2~3分钟(或采用分级加载),直至破坏。破坏模式分为钢筋破坏(钢筋拉断)、胶筋截面破坏(钢筋沿结构胶、钢筋界面拔出)、混合破坏(上部混凝土锥体破坏,下部沿锚固胶、钢筋界面拔出)3种,结构构件植筋,破坏模式宜控制为钢筋拉断。即当加力达到钢筋屈服强度时,钢筋出现颈缩现象,继而拉断,这表明钢筋和植筋胶合格。

3)一般植筋72小时后,可采用拉力计(千斤顶)对所植钢筋进行非破坏性拉拔试验。用来检测施工工艺的植筋质量,检测的数量是植筋总数的1%,且不少于3根。

9、注意事项

1)锚固构造措施要满足《混凝土结构加固设计规范GB50367-2006》的有关规定。

2)孔内尘屑是否清净、钢筋、螺栓是否除锈、胶配比是否准确、是否搅拌均匀、孔内胶是否密实决定了锚固效果的优劣。

3)结构胶添加了纳米防沉材料,但每次使用前检查包装桶内胶有无沉淀是良好的习惯,若有沉淀,用细棍重新搅拌均匀即可。

4)冬季气温低时,A组分偶有结晶变稠现象,只需对A胶水浴加热至50℃左右,待结晶消除搅匀即可,对胶性能无影响。

5)推荐的搅拌时间应予以保证,冬季施工并应再延长3分钟左右。A、B胶配胶工具不得混用。

6)施工场所平均温度低于0℃,可采用碘钨灯、电炉或水浴等增温方式对胶使用前预热至30∽50℃左右使用,应注意不得让水混入桶内。

7)结构胶完全固化后为无毒级材料,但未固化前个别组分对皮肤、眼睛有刺激 性,而且胶固化后也不易清除,所以施工人员应注意适当的劳动保护,如配备安全帽、工作服、手套等。人体直接接触后应用清水冲洗干净。

8).周围环境温度越高,每次配胶量越大,可操作时间越短。预估适用期内的每次配胶量,以避免不必要的浪费。

9)结构胶宜在阴凉干燥处密闭保存,保质期18个月。

10)结构胶的性能在不断改进中,使用说明也可能随之变更,请以随货配备的为准。植筋工程的施工应由具过硬施工工艺技术的专业施工队伍完成,并应精心组织精心施工。