1.主要设计依据

2016版《煤矿安全规程》

2020版《煤矿安全生产标准化管理体系基本要求及评分办法》(试行)

AQ1013-2005《煤矿在用空气压缩机安全检测检验规范》

AQ6201《煤矿安全监控系统通用技术要求》

AQ2055-2016《金属非金属矿山在用空气压缩机安全检验规范》

2.简介

空压机生产的压缩气体是风钻、喷浆机、矿井上下操车设备、工厂自动化设备等各种气动设备的动力源,压缩空气压力较高,而且要储存在压力容器中,是比较重要的安全设备之一。常用的螺杆式空压机的主要运行部件含主电机和压缩机机头等,润滑及冷却方式普遍采用油循环装置,空压机自带独立的运行控制系统。多台空压机站群采用多台分散控制方式,常规的空压机控制系统包括必要的内部运行参数监控,控制传感器无冗余,当控制系统传感器等异常时,存在气压过高、温度过高等安全隐患。我公司开发的在线监控系统可实现连续的空压机运行状况监视,具有气压超限报警、储气罐温度超限报警、断油报警、振动超限报警、轴承温度超限报警等,并且在出现超限报警时,立即控制空压机停机,确保空压机运行安全。多台空压机集群使用时可实现集群控制、自动值守联动控制,提高了空压机的自动化程度,保障其安全可靠运行,对矿山空压机系统的数据采集、过程控制、生产调度和决策指挥具有重要意义。

3. 系统组成

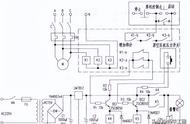

系统以主PLC控制柜、控制执行器、远程监控服务器(上位机电脑)等组成完整的监控系统,其中,PLC控制柜与数据采集器采用高速Profinet总线通讯,挂接各种传感器及执行器,实时快速、稳定可靠的获取当前设备的运行参数,包括储气罐温度、压力、电机振动、空压机空压机面板等数据,当采用带触摸屏控制的监控型分站时,可独立运行,不需要远程监控时,可作为独立的振动、轴承温度、断油及超温保护装置单独运行,具有独立的超温超压、断振动及轴承温度保护等所有预设功能。

PLC控制柜内安装专用的协议转换、数据转发设备及PLC控制器和触摸屏,现场所有分布式数据采集分站的监控数据及状态信息,通过数据总线连接到PLC控制柜,进行协议转换、逻辑控制和数据转发,转发数据上传到远程电脑或者矿山智慧化平台,PLC控制箱支持多种数据通讯协议,最大程度满足数据接入及特定协议转发,兼容多种矿山智慧化平台接入协议。

远程监控服务器(上位机电脑)是远程数据集中控制中心,采用万点并发高速通讯组态软件系统自主开发,可快速获取监控系统的运行数据,并存储监控数据,同时具有曲线显示功能,可以为空压机的运行状态进行动态分析,及时发现故障隐患,避免严重故障的发生。

系统组成框图如下:

本系统可实现2-20台空压机自动无人值守功能

4. 主要功能简介

4.1 监测项目

系统在线监测多台空压机的运行状态,包括工作压力(包括空压机排气压力、风包压力、是否断油)、温度(包括风包温度)以及其他电气参数(包括电机电流、电压等)等,可控制多台空压机的远程启动和停止。

4.2 主要功能

(1)储气罐超温保护功能

监控分站可实时监测储气罐内温度,当温度超过120℃时,可立即报警,并控制空压机紧急停机。本功能符合煤矿安全规程中第四百三十九条 空气压缩机的风包,在地面应设在室外阴凉处,在井下应设在空气流畅的地方。在井下,固定式压缩机和风包应分别设置在2个硐室内。风包内的温度应保持在120℃以下,并装有超温保护装置,在超温时可自动切断电源和报警。

(2)断油保护功能

当空压机运行过程中,出现润滑油路异常时,立即报警并控制空压机紧急停机。本功能符合煤款安全规程中第四百三十七条 空气压缩机必须有压力表和安全阀。压力表必须定期校准。安全阀和压力调节器必须动作可靠,安全阀动作压力不得超过额定压力的1.1倍。使用油润滑的空气压缩机必须装设断油保护装置或断油信号显示装置。水冷式空气压缩机必须装设断水保护装置或断水信号显示装置。

(3)电机振动及轴承温度保护功能

电机运行过程中,出现振动量及主要轴承温度超过设定值时,立即报警,并控制空压机紧急停机。本功能符合《煤矿安全生产标准化管理体系基本要求及评分方法》第143页,项目内容压风系统第11.使用低耗、先进、可靠的电控装置,有电动机及主要轴承温度和振动监测;

(4)联动控制

系统实时动态监控供气管路压力,根据压力的变化,自动控制空压机的启停台数,避免用气需求下降时空压机空转运行,或者频繁加卸载。当用气需求增加时,可自动按需投入待用空压机台数。主运行空压机和待用空压机的启停顺序,可通过触摸屏及上位机电脑实时调整。从而实现空压机自动轮值、自动按需启停功能

通过用户设定空压机运行的优先级,可自动定时切换主运行空压机,使空压机均匀运行,使磨损量相对平衡,使维护时段相对集中,便于维护保养。

(5)数据记录功能

各监控分站及上位机电脑均具有数据记录及曲线显示功能,可随时查看空压机运行数据及报警数据。上位机电脑运行数据可生成报表,可用于打印机存档查询。

(6)通过以上空压机运行监控功能配置,可实现空压机站房无人值守,节省人工劳动量,节省运行成本。同时配置的监控保护功能,可满足空压机安全检测的全部要求,顺利通过检测中心的安全检测。

(7)选配功能

储气罐自动排水功能,空压机长时间运行时,储气罐内会出现冷凝水,需要定期排水。配置自动排水功能后,可实现自动定时排水,或者远程启动排水功能。在冬季寒冷地区,为了避免排水管路结冰,需要增加排水管路加热功能。本功能是空压机站群无人值守功能的完善与补充,客户根据需要自行选择。

5. 硬件设置

PLC控制柜作为系统控制、数据采集及通讯协议转换的核心设备。配置一台标准PC或者上位机作为远程上位机,安装运行专用软件。PLC控制柜与上位机采用高速网络通讯协议进行高速数据通讯,当通讯距离较远时,数据传输可采用光纤传输或者网络中继传输,将PLC控制柜与上位机系统组网,在调度室的上位机上实现远程监控。主要硬件设备介绍如下:

5.1 PLC控制柜

采用原装西门子S7-200 Smart标准PLC,并配置现场显示触摸屏及数据采集模块、通讯模块、执行控制器等,实时采集显示各个传感器的监测数据及空压机内部运行数据,通过PLC的逻辑控制。实现空压机系统保护及动态启停控制。PLC控制柜内,同时设置通讯协议转换功能,设置高速数据转发设备,通过协议转换接入矿山通讯环网,或者转换为光纤链路,进行高速数据远传。

5.2 远程上位机电脑

采用高配置标准PC作为上位机电脑,运行万点并发系统软件,对运行状态进行高速动态监控及数据记录等。

6.控制功能实现原理介绍

6.1空压机断油保护:

断油保护是通过检测空压机注油压力来对空压机实施保护停机的装置,其目的是当空压机油滤堵塞、油路堵塞、系统无油时,对空压机进行停机保护,防止空压机运行时因润滑油量不足将导致空压机机头损坏,严重时会出现卡死、黏连、甚至起火事故。

6.2储气罐超温、超压保护:

超温、超压保护是通过对储气罐内压缩空气的温度及压力进行检测并实施保护功能。其目的是因为空压机排放的压缩空气是高温高压气体,且空气中含有微量空压机油,空压机油在高压空气内成雾状,如管道内有碎屑等杂物,在压缩空气流动时杂物与管道内壁摩擦极易产生静电、火花,此时会引燃出气管内气体,如不能及时保护停机,则会因为燃烧使储气罐内气体膨胀,压力瞬间加大,将会出现管路爆炸,造成不可挽回的严重后果。

6.3电机振动、绕组温度及轴承温度保护

6.3.1通过在电机上安装专用振动传感器,实时测量电机的振动量,当振动量超过设定的报警值时,立即报警提示,并紧急停机,避免重大事故发生。

空压机联控及在线监测

6.3.2通过在电机表面安装温度传感器,感知电机表面温度,从而反映出绕组的温度变化,由于热传导作用,测量结果与绕组实际温度具有对应关系,偏差在允许的范围内,可以反映出绕组的温度。

6.3.3通过在电机轴承端盖上安装外置的温度传感器,实时测量轴承端盖的表面温度,从而反映轴承的实际温度,由于热传导的作用,测量结果与轴承实际温度具有对应关系,偏差在允许的范围内,可以实际反映出轴承的温度变化情况。

6.4空压机运行控制方式

6.4.1状态监控:设备的状态显示,包括空压机运转状态、运行数据(排气压力,排气温度,运行时间,电机电流(控制面板有检测数据时))等现场设备的状态显示,均可在上位机及触摸屏显示。

6.4.2自动控制:在远方上位机上设定相应的数据参数后,空压机系统可依据现场用气量,实现机组的自动运行和停止。

6.4.3报警提醒与备机自动启动:当系统当前机组出现故障时,可自动启用备用机组以满足现场对压缩空气气量需求。

6.4.4机组自动轮换:机组可实现自动轮换,以确保各机组的运行时间大致相近,最大程度保证各空压机的运转时间均衡。

6.4.5单控:各空压机机组自身独立运转,不参与其它机组的联锁控制。

6.4.6联控:多台空压机分别为主机和辅机、备机。系统内所有参与联控的空压机都接至同一压力系统内,且处于联控状态的机组一同联锁动作。

6.4.7就地:机组仅单独接受就地终端操作站发出的命令。“就地”操作模式下,可在就地终端操作站上对空压机进行“单控”和“联控”操作的选择。如选择为“单控”,该模式下通过鼠标点击每台空压机的“启动/停止”键来操作空压机单独启动与停止;如选择为“联控”,该模式下用鼠标点击任一台空压机“启动/停止” 键,联控机组自动进入联控状态,同时此机将作为联控第一主机首先启动运行,其它机组将根据启动延时时间延时启动,如总管网压力已到设定高限值则未启动的机组不在启动。

6.4.8中控:用户可在中控室对处于中控状态下的各机组进行远方控制。“中控”操作模式下,用户可在中控室对空压机进行“单控/联控”操作。工作方式与“就地终端操作站”控制方式相同。

6.4.9联控主机的建立在联控状态下:用鼠标点击任意处于远控状态下的空压机的启动键,此机组将作为第一主机启动运转,其它处于远控状态的辅机和备机将按顺序根据管网压力及开机延时时间按顺序依次启动各机组,直至全部机组运转(按照运转的先后顺序将机组分为第一主机、第二主机、辅机和备机等;二机联控时只具有主机和备机,三机联控时为主机、辅机和备机,四机联控时为第一主机、第二主机、辅机和备机),更多机组的联控将以此类推。如总管网压力己到预定高限值,则未起动的机组不再启动。

6.4.10联控卸载控制

在联控状态下:压力达到总管网压力上限值后,PLC控制柜或终端操作站根据卸载延时时间自动卸载备机;如仍处于压力上限值时,继续延时自动卸载辅机;如卸载信号继续存在,则继续延时后自动卸载第二主机,最后延时自动卸载第一主机。

6.4.11联控加载控制

总管网压力低于压力下限设定值,PLC控制柜或终端操作站将根据加载延时时间,首先给第一主机自动加载;如管网压力仍低于压力下限设定值,根据加载延时时间,将给第二主机自动加载;如果管网压力还是低于压力设定值时,经加载延时时间后自动加载辅机,最后延时自动加载备机。

6.4.12联控故障报警

联控空压机在运行过程中,如任意运行机组发生故障后,PLC控制柜或终端操作站会自动将其切出智能联控系统。其余机组仍会按预先设定的程控要求自动加载和卸载,如此时造成管网压力低于压力设定下限值时,根据启机延时时间,将依次启动其它未启动的备用机,以满足总管网压力的需求。

6.4.13联控主机的转换时间

在联控运行过程中,PLC控制柜或终端操作站能根据设定的主机转换时间,自动对各运行方式机组进行运行时间的计时,并自动进行主机转切换,以达到均衡各台机组的运行工作时间。

6.4.14联控状态切换

在联控运行过程中,用户可根据系统的需求,任意将一台空压机切出联控状态,并可将处于单控状态的任意空压机投入到正在运行的智能联控系统中去。

6.4.15检修机组的排除

通过在触摸屏或者上位机电脑,可手动设置当前空压机是否进入检修模式,当进入检修模式后,将不再参与联控,由空压机自身的控制面板进行控制。

6.4.16以上介绍的联控功能仅作为参考,实际的程序逻辑随着版本升级会有更新,基本控制功能不变,操作方式会有调整,实际操作方式以交付时的培训资料为准。

6.5储气罐自动排水功能

在储气罐排水口加装电动或者气动球阀,通过PLC程序控制,实现定时开启排水。排水可定时启动或者远程手动启动。

本方案含储气罐超温保护、空压机断油保护、电机振动及轴承温度保护、空压机自动启停控制,可直接通过检测中心对压风机房的安全检测。在此基础上,可选装上文秒时的所有功能,并可以加装远程上位机电脑控制功能。