焊前准备:试件为400mm×125mm的板两块,板厚为12mm,材料为Q235-A,并按下图所示加工试件坡口;二氧化碳气保焊机—台;焊丝为H08Mn2SiA,直径1.2mm。清除坡口及其周围的油、污、水、锈等,直至露出金属光泽。

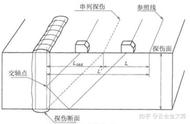

装配:按图上图所示装配,根部间隙为1.2~2.0mm,装配边缘误差不大于1.2mm,预留反变形量为3°~4°,采用与打底层相同的工艺在试件坡口两端进行定位焊接,焊缝长度为10~15mm。焊接参数如下表所示:

焊接操作:采用左焊法,焊接层次为 打底层一层、填充层两层、盖面层一层。

1.打底层的焊接:将试件间隙小的一端放于右侧,在离试件右端定位焊缝约20mm处坡口的一侧引弧,然后向左焊接。焊枪沿坡口两侧做小幅度横向摆动并在坡口两侧稍做停留,控制电弧在离底边约2~3mm处。当坡口底部熔孔直径为3~4mm时,转入正常焊接。焊接时根据间隙及熔孔的变化调整焊枪摆动幅度和焊接速度,尽可能保证熔孔直径不变,并保证焊道平整。焊完后须清理干净焊道表面。

2.填充层的焊接:按参数调节好设备,在试件右端开始焊接。焊枪采用月牙形或锯齿形摆动,注意熔池面侧熔合情况,保证焊道表面平整并且稍下凹。第二层填充层的焊道焊完后应比焊件金属表面低1.0~1.5mm,以免坡口边缘熔化,导致盖面层产生咬边或焊偏现象。焊完后须清理干净焊道表面。

3.盖面层的焊接:在试件右端开始焊接。焊枪采用月牙形或锯齿形摆动,摆动幅度应超过坡口边缘1~1.5mm。应尽可能保持焊接速度均匀,熄弧时须填满弧坑。

焊后清理及检验:焊接结束后,关闭设备电源,用钢丝刷清理焊缝表面;目测或用放大镜观察焊缝表面是否有气孔、裂纹、咬边等缺陷;用焊缝量尺测量焊缝外观成形尺寸。上述工作完成后进行无损探伤和力学性能检验。