1.机具设备

起重机宜选用起重能力在150kN以上的履带式起重机或其他专用起重设备,夯锤起吊应符合提升高度的要求并有足够的安全措施。自动脱钩装置应具有足够强度,且施工灵活。夯锤可用钢材制作,或用钢板为外壳,内部焊接骨架后灌筑混凝土制成。夯锤底面可圆形或方形,锤底面积取决于表层土质,对砂土一般为3~4㎡;对黏性土不宜小于6㎡。夯锤中宜设置若干上下贯通的气孔。

2.强夯施工的技术参数

(1)单点夯击能

单点夯击能等于锤重X落距,夯击的能量与加固深度x的关系,可由下式确定:

式中W-锤重;

H-落距;

m-经验系数,碎石土、砂土等为0.45~0.5;粉土、黏性土、湿陷性黄土等为0.4~0.45。

锤重不宜小于80kN,落距不宜小于6m,我国所用的锤重为80~250kN,个别可达400kN,落距8~25m。

(2)夯击点布置

一般按正方形或梅花形网格排列。其间距可根据夯击坑的形状、孔隙水压力变化情况及建筑物基础结构特点确定,一般为5~15m。按上面形式和间距布置的夯击点,依次夯击完成为第一遍。第二次选用已夯点间隙,依次补点夯击为第二遍,以下各遍均在中间补点,最后一遍低能满夯,锤印应彼此搭接,表面平整。图5-4为某工程强夯区夯击点布置图,其最大特点是给吊机留有通道,当全部夯点夯完后,夯坑可一次填平。

(3)夯击击数和夯击遍数

各个夯击点的夯击数应符合土的体积竖向压缩最大而侧向移动最小,或最后两击沉降量(或最后两击沉降量之差)小于试夯确定的数值。一般为3~10击。

夯击遍数一般为2~5遍。对于细颗粒多、透水性弱的土层或有特殊要求的工程,夯击遍数可适当增加。

(4)两遍之间的间歇时间和平均夯击能

间歇时间取决于孔隙水压力的消散,一般为1~4周。地下水位较低和地质条件较好的场地可采用连续夯击。

平均夯击能在一般情况下, 砂土可取500~ 1000kJ/m2/02黏性士可取1500~ 3000kJ/m2。

3.施工要点

①强夯前应进行地基勘察,在施工现场选取一个平面尺寸不小于20mX 20m且地质条件具有代表性的试验区。在试验区内进行详细的原位测试,取原状土样测定有关数据:并选取合适的组或多组技术参数进行试夯。通过对试夯前后试验结果对比分析,确定正式施工时的技术参数。

②预先估计强夯后可能产生的平均地面变形,并以此确定地面高程,用推土机平整场地。对地下水位较高不利于施工或表层为和鞋性土时,可铺填0. 5~2.0m厚的中(租)砂、砂砾或片石等材料,其目的是在地表形成硬层,可用以支承起重设备、确保机械通行、施工,又可便于强夯产生的孔隙水压力消散。

③强夯施工须按试验确定的技术参数进行。一般以各个夯击点的夯击数为施工控制值,也可采用试夯后确定的沉降量控制。夯击时,落锤应保持平稳,夯位准确,如错位或坑底倾斜过大,宜用砂土将坑底整平,才可进行下一次夯击。

④每夯击一遍完后,应测量场地平均下沉量,然后用土将夯坑填平,方可进行下一遍夯击,直到将计划的夯击遍数夯完为止。最后一遍为满夯(也称作“搭夯”),其场地平均下沉量必须符合要求。

⑤强夯施工最好在干旱季节进行,如遇雨天施工,夯击坑内或夯击过的场地有积水时,必须及时排除。冬季施工时,应将冻土击碎。

⑥强夯施工时应对每一夯实点的夯击能量、夯击次数和每次夯沉量等做好详细的现场记录。

4.质量检查

检查施工记录及各项技术参数,并应在夯击过的场地选点做检验。一般可采用标准贯入、静力触探或轻便触探等测定。

检查点数,每个建筑物的地基不少于3处,检测深度和位置按设计要求确定。

七、土和灰土挤密桩

土和灰土挤密桩是在形成的桩孔中,回填土或灰土加以夯实而成,桩间挤密土和填夯的桩体组成人工“复合地基”。适用于地下水位以上深度为5~10m的湿陷性黄土、素填土或杂填土地基。

1.构造要求

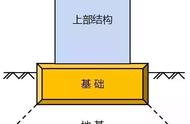

桩身直径以300~600mm为宜,根据当地的常用成孔机械型号和规格确定;桩孔宜按等边三角形布置[图5-5(a)],可使桩周土的挤密效果均匀。桩距D按有效挤密范围,可取2.5~3.0倍桩直径,地基的挤密面积应每边超出基础宽度的0.2倍;桩顶一般设0.5~0.8m厚的土或灰土垫层[图5-5(b)]。桩孔的最少排数,土桩不少于2排,灰土桩不少于3排。

2.施工要点

①施工前,应在现场进行成孔、夯填工艺和挤密效果试验。并确定分层填料的厚度、夯击次数和夯实后的干土密度等要求。