随着中国汽车市场的愈发成熟和消费升级,中国消费者在购车时,对汽车品质也提出了更为严格的要求,豪华车尤甚。在品质至上的年代,作为坚决的行动派,奇瑞捷豹路虎恪守对产品品质的承诺,率先实现智能制造升级,用智能制造为品质赋能。

领先自动化,带来全球顶级制造实力

奇瑞捷豹路虎完成智能制造升级的基础正是智能化、自动化的硬件设备。作为高端车企的“样板企业”,同时又是一家年轻的中英合资车企,奇瑞捷豹路虎在起跑线上就优于一般车企,成立之初就前瞻布局,将传统汽车制造业和智能制造优势融会贯通,构建起了高度智能化的造车体系。

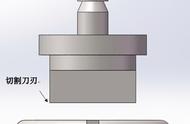

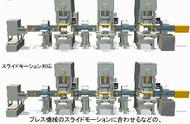

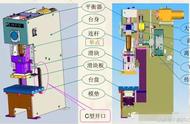

在“智能制造”战略的推动下,奇瑞捷豹路虎的常熟生产基地的整车制造四大工艺已经达到了全球领先水平。自动化率达90%的冲压车间采用柔性化生产,高速冲压线能在钢铝材质间进行无缝切换,伺服压机线仅需要3秒即可制造出一个零部件。在焊装车间,其采用铝材激光拼焊、自冲铆接、DVA包边等科技化焊接技术,使得车身整体性得到了最高程度的保障。而在涂装车间,360°全旋转反向浸渍输送系统的(RO-DIP)前处理和电泳工艺,以及全球先进的干式喷漆系统使涂装质量及效率全面提升。总装车间智能化设备更是占比高达90%以上,全自动合装过程中采用的滑柱动态移动及定位技术为国内首创(2013)。

可以说,智能智造为奇瑞捷豹路虎的产品注入了高质量的基因。

全过程品质控制,用智能制造赋能产品品质

在如今车市动荡的环境下,能最终让消费者买单的不只是新理念和高配置,产品品质不过关,其它都没有意义。品质至上也是奇瑞捷豹路虎在华发展的初心。奇瑞捷豹路虎用智能制造,保证了其车辆在生产制造方面的高效与高质量。

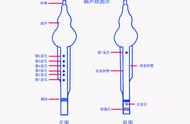

奇瑞捷豹路虎在生产的每一环都有质量检测,实行100%线上检测流程,关键生产节点完成后,零部件还需经过在线检测。以焊装车间为例,为确保车身结构件的组装精度,所有成品零件需要经过在线激光测量和Calipri非接触间隙面差测量。同时为了保证车辆品质的100%可靠性,工厂还增加了密集的线下抽检。比如,常熟生产基地每天生产的车辆中,会有2%送去进行作强化静态淋雨测试,模拟最大强度的暴雨冲刷车辆,检查车辆是否存在渗水等质量问题。振动台与环境仓则会模拟极端的气温变化与恶劣的道路条件,而且是协同进行工作,也就是说,奇瑞捷豹路虎生产的车辆要在零下30至80摄氏度的环境中接受车身的高频震动测试,以检验车辆零部件在极端环境中的耐久性。

不止生产环节,通过应用工业互联网协同品质管理和追溯,奇瑞捷豹路虎构建了包含前期策划、中间监管和售后反馈的质量管理闭环系统,从而确保向客户交付全产品生命周期可追溯的、品质一流的产品。

能以更好的品质感满足豪华车用户的要求,也能确保一流品质产品的准时交付。这不仅要求智能制造可以在工艺上做到精益求精,更要求它能以高度智能化的造车体系保持高效生产。在如今这个品质至上的时代,奇瑞捷豹路虎正用显而易见的高品质成为行业领航人,回应着自己坚守品质信念的初心。