膨胀剂是指其与水泥、水拌合后经水化反应生成钙矾石、氢氧化钙产物等,从而使混凝土产生膨胀的功能性外加剂。从膨胀剂的膨胀功能看,主要是用来抵消混凝土的收缩和空隙,从而避免或减轻混凝土开裂和渗漏,提高混凝土的耐久性。抗渗混凝土是不是必须使用膨胀剂,从技术角度分析,膨胀剂的掺加要根据工程条件和膨胀率等技术要求,掺加量少起不到应有的效果;掺加量大,可能会适得其反。

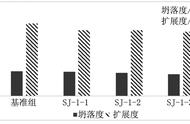

目前工程设计使用膨胀剂最多的地方就是基础防水底板和后浇带。图纸设计也分两种类型,一种要求防水和抗渗等级要求,并没有明确指出必须要求使用膨胀剂,可以采用双掺技术和降低水胶比来满足设计要求;另一种设计要求一定的膨胀率——后浇带,一般为微膨胀混凝土,可以添加膨胀剂。

过去的混凝土都是在施工单位现场搅拌,很少掺加外加剂和矿物掺合料,一般情况下,较难达到设计抗渗要求。现在使用的混凝土主要为预拌混凝土,都掺加了外加剂和矿物掺合料,单纯的讲混凝土抗渗的话(比如抗渗试验)是不需要加膨胀剂或抗渗剂的,C30以上的混凝土均能达到抗渗等级P6、P8的要求,没必要再掺加膨胀剂。遗憾的是当今还有不少设计人员在设计图纸上热衷于指定使用膨胀剂作为抗渗混凝土必须掺加的原材料,而且一般都是由施工方采购的“甲供材料”,不分场合要求使用,但设计方和“甲供”方对混凝土质量却不负任何责任。混凝土构件一旦出现渗漏问题,首先指责搅拌站生产供应的混凝土有问题,就是不说施工养护有没有问题,这对混凝土企业是很不公平的。

通常配制抗渗混凝土的技术目标是减少混凝土中的毛细管通道、孔隙、微裂缝等缺陷,从而提高混凝土的抗渗性,达到抗渗等级要求。实际上,抗渗混凝土的渗漏问题主要出在以下三个方面:

(1)混凝土振捣不密实;

(2)施工缝处漏浆或没有先铺一层接头砂浆而导致缺浆从而形成孔隙;

(3)混凝土在较高温度环境下浇筑而形成的微裂缝。

抗渗混凝土除满足强度要求外,主要是满足抗渗要求,因此,抗渗混凝土必须采取相应的技术措施才能满足设计抗渗等级的要求。采取的技术措施:

(1)宜选用普通硅酸盐水泥;

(2)细骨料宜采用中砂,含泥量不超过3.0%,泥块含量不超过1.0%。

(3)粗骨料宜采用连续级配,最大粒径不宜大于40mm,含泥量不得大于1%,泥块含量不得大于0.5%。

(4)宜掺用外加剂和矿物掺合料。粉煤灰采用F类,并不应低于II级。

(5)加强混凝土施工过程现场管理,强化施工工人的质量意识,特别是振动棒操作人员,不能过振也不能漏振,防止麻面和蜂窝现象出现。

(6)加强混凝土结构后期养护,特别是双掺掺合料的更是要加强保温保湿养护。

混凝土生产企业除了要选用合格的原材料、合理的配合比,在满足混凝土拌合物有良好和易性的基础上,尽量降低单方用水量,以减少混凝土硬化后的充水空间,并保证有足够的水化产物填充到充水空间;更为关键的是必须做到按规范浇筑施工,及时覆盖保湿、保温养护,防止或尽量减少混凝土中因失水引起的毛细管道、空隙、微裂缝等缺陷,以提高混凝土的致密性和憎水性,确保预期的抗渗要求。

总之,在防水抗渗混凝土中掺加膨胀剂,不应作为优先选项,更不能作为唯一选项。如果不分场合乱用膨胀剂,不加强混凝土养护,不仅是劳民伤财,而且是有害无益的。