硬质合金钻头的出现,钻削加工的概念也发生了变化。通过正确选用合适的硬质合金钻头,可以大幅度提高钻削生产率,降低每孔加工成本。

选对钻头,还要会用钻头。今天我们来一起探讨下合金钻头遇到的问题以及解决方案。

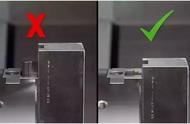

孔径过大1、钻头装夹不好,主轴本身跳动量过大(选用质量好的刀柄及夹具,校正主轴,每次装夹钻头时仔细测量与调整)。

2、锋角不对称,刃高差过大,横刃偏心(重新刃磨校正,刃磨后精度检查)。

孔径一致性不佳

1、锋角不对称,刃高差过大,横刃偏心,刃带棱面磨损过大(重新刃磨钻头,刃磨后精度检查)。

2、钻头装夹不好,主轴本身跳动量过大,工件装夹不牢固(选用好的刀柄及夹具,校正主轴,每次装夹钻头时仔细测量与调整)。

3、进给速度过大(降低进给速度)。

4、切削液供给不充足(改变切削液供给方法,增加流量)。

孔位置度不好,中心间距一致性差

1、钻头装夹不好,主轴本身跳动过大(选用好的刀柄及夹具,校正主轴,每次装夹钻头时仔细测量与调整)。

2、吃刀时产生偏差(提高刀具与机床的刚性,提高工件与夹具的刚性,采用吃刀性好的钻型,检查吃刀面的水平度)。

3、机床精度损失(检查机床精度)。

4、钻头定心效果不好,横刃偏心(重新刃磨,刃磨后精度检查)

孔直线度,垂直度不好

1、刀具磨损过大(重新刃磨)。

2、锋角不对称,刃高差过大,横刃偏心(重新刃磨校正,刃磨后精度检查)。

3、刚性不足(提高机床、夹具、钻头、等刚性强度)。

4、被切削平面不平(检查预加工面的水平度)。

孔圆度不好1、锋角不对称,刃高差过大,横刃偏心(重新刃磨校正,刃磨后精度检查)。

2、钻头装夹不好,主轴本身跳动过大,工件装夹不牢固(选用质量好的刀柄及夹具,每次装夹钻头时仔细测量与调整,校正主轴,确保工件装夹的一致性)。

3、后角过大(重新刃磨)。

4、刚性不足(提高机床、夹具、钻头、等刚性强度)。

内孔表面质量不好1、刃磨不当(重新刃磨)。

2、切削液供给不足或型号不适配(改变切削液供给方法,增加流量,采用润滑性好的切削油)。

3、钻头装夹不好,主轴本身跳动过大(选用质量好的刀柄及夹具,校正主轴)。

4、进给速度过大(降低进给速度)。

5 、切削刃磨损过大,刃带棱面粘接严重(重新刃磨校正)。

6、切屑阻塞(重新选择钻头:刃沟槽型、螺旋角等,调整加工方法:进给速度的调整,采用分段阶梯式方法)。

孔的圆柱度不好1、锋角不对称,刃高差过大,横刃偏心,刃带棱面磨损过大(重新刃磨校正,刃磨后精度检查)。

2、进给速度过低(提高进给速度)。

钻头折损1、钻头断裂、变形、滑移(提高机床、刀具的刚性,提高工件及夹具的刚性)。

2、后角过小(重新刃磨校正)。

3、相对切削速度,进给速度过高(降低进给速度)。

4、钻头磨损(重新刃磨)。

5、切屑阻塞(重新选择钻头:刃沟槽型、螺旋角等,调整加工方法:进给速度的调整,采用分段阶梯式方法)。

6、吃刀性不好(提高刀具、机床、工件、夹具等的刚性,采用吃刀性好的钻型,检查预加工面的水平度)。

7、钻头装夹精度不好,主轴本身跳动量过大(校正主轴,每次装夹钻头时仔细测量与调整)。

钻头刃口肩部缺损及崩裂1、钻头材质不合适(改换钻头材质)。

2、被切削材料中有硬组织或硬块(分析被切削材料的性质,改变切削参数及加工方法)。

3、切削速度,进给速度等过快(降低切削速度,进给速度)。

4、切削液供给不足(改变切削液供给方法,增加流量)。

钻头卷刃、崩刃1、钻头装夹精度不好,主轴本身跳动量过大(校正主轴,每次装夹钻头时仔细测量与调整)。

2、切削速度、进给速度过快(降低切削参数)。

3、后角过大(重新刃磨校正)。

4、钻头材质不合适(改换钻头材质)。

刃口肩部异常磨损1、过度使用(及时刃磨,缩短刃磨周期)。

2、切削速度过高(降低切削速度)。

3、刃形不合适(选用合适加工对象的刃形)。

4、钻头材质不合适(改换钻头材质)。

5、切削液型号不适配(改换切削液)。

钻头横刃部分的磨损、破损1、 进给速度过大(降低进给速度)。

2、刃形不合适(选用合适加工对象的刃形)。

3、 钻头材质不合适(改换钻头材质)。

4、后角过小(重新刃磨校正)。

钻头刃带棱面粘结、破损1、 刃口摩擦力过大,发热过大(重新刃磨校正)。

2、切削液供给不足(改变切削液供给方式,增加流量)。

3、切削液型号不适配(改换切削液)。

4、被切削材料过软切削外排性不好(该换钻头或加工方法)。

钻头加工时发生振动、异响

1、后角过大(重新刃磨校正)。

2、 刚性不足(检查机床、刀具、工件等强度性能)。

3、钻头夹持精度不好,定心差(重新装夹校正)。

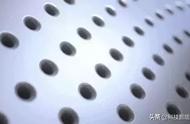

切屑缠绕1、切屑过长,切削滞留(重新考虑加工方法、切削条件及钻头选型)。

2、钻头刃口破损,切削效果不佳(更换钻头,及时刃磨)。

钻头单侧磨损1、钻头刃磨不好(重新刃磨,刃磨后精度检查)。

2、钻头装夹不好(重新装夹,仔细测量,控制径向跳动)。

3、钻头吃刀时发生偏移(改变吃刀时进给速度)。

4、钻头横刃磨损,定心精度损失(更换钻头,及时刃磨)。

5、主轴本身跳动量过大(校正主轴)。

【总结】

一、合金钻头孔径一致性不佳:

1、切削液供给不充足(改变切削液供给方法,增加流量)。

2、锋角不对称,刃高差过大,横刃偏心,刃带棱面磨损过大(重新刃磨钻头,刃磨后精度检查)。

3、进给速度过大(降低进给速度)。

4、钻头装夹不好,主轴本身跳动量过大,工件装夹不牢固(选用好的刀柄及夹具,校正主轴,每次装夹钻头时仔细测量与调整)。

二、合金钻头孔径过大:

1、锋角不对称,刃高差过大,横刃偏心(重新刃磨校正,刃磨后精度检查)。

2、钻头装夹不好,主轴本身跳动量过大(选用质量好的刀柄及夹具,校正主轴,每次装夹钻头时仔细测量与调整)。