叠合板安装及支顶施工方案

一、编制依据

1.沈北新城一期(公租房)工程(一标段)房屋建筑工程施工图纸,及二次设计的预制构件制作图。

2. 《混凝土结构工程施工质量验收规范》GB50204-2011

3.《建筑施工模板安全技术规范》JGJ162-2008

4.《装配整体式混凝土结构技术规程》DB21/T1868-2010

5.《预制混凝土构件制作与验收规程》 DB21/T1872-2011

6.《装配式混凝土结构技术规程》JGJ 1-2014

7.《混凝土结构施工图平面整体表示方法制图规则》11G101系列

二、工程概况

1.本工程位于沈北新城,一期工程14栋楼,每栋楼均为剪力墙结构,地上27层,地下一层.(1#、2#楼带2层裙房),层高3m,建筑总高度84.5米,总建筑面积153299.07㎡。一~四层为现浇混凝土剪力墙结构,五~二十八层为装配式混凝土结构,即预制板安装后再结构整浇,其中外墙板均为预制节点整浇,内墙均为现浇混凝土结构,走廊处的连梁和楼板为全现浇结构,其余楼板为预制和整浇叠合板.设计结构抗震等级为二级.

2.叠合板每层18块,预制构件最重板约2.8t,每栋总计432块;楼梯踏步板两种规格尺寸,总计5.4t;叠合板的预制层厚度为60mm,现浇层厚度为80mm,局部120mm。钢筋采用HPB300、HPB335、HRB400,叠合板及梁混凝土设计强度均为C30。

三.叠合板施工工艺流程

四.施工准备

1.材料进场及检验:预制板进场材料是否有翘曲、缺棱掉角现象,叠合板已经达到混凝土设计强度的100%,项目部与监理工程师一同验收,发现不合格品直接退场。

2. 进场的楼板分别编号,并注明楼板所在工程的位置。

3. 现场堆放:放现浇板的场地平整,做混凝土硬化处理。.叠合板卸车前在地面上放置方木.起隔离作用,叠合板堆放不许超过七个高。

4.内墙施工双排落地脚手架、外墙的预制挂架安装牢固可靠。

五.预制板安装

1.线位控制:安装前先弹好叠合板水平及标高控制线,注意核对水暖、消防预留洞的位置,沿着管、洞中心做十字交叉线,在预制板的边缘和安

装墙梁的上端都做好标识,作为预制板安装的水平方向的定位点之一。

2在混凝土墙上打好标高控制线(结构 500mm水平线),给定预制板楼板底部的标高。

3. 叠合板支架:⑴外墙安装完成期节点处的混凝土和内墙钢筋混凝土全部完成后,安装叠合板下部支顶,支撑采用固定工具式脚手架(如图)。支顶独立设计不与现浇墙体连接。支顶上部放置可调节油托。确保能够调整。

叠合板下方支撑示意图

⑵安装支顶时从构件端部开始向中间进行加固,第一道支撑距端部600,中间支撑不大于2000,中间支撑起拱为1‰---3‰.支撑立杆下部设置截面不小于200X200 厚度50mm的实木垫板。

⑶在竖向支撑的上部顶托上木龙骨,龙骨顶标高为叠合板下标高。

4、安装位置标高校正:监理项目部核查标高控制线,按照叠合板的安装的标高允许误差为5mm来进行控制,标高高出安装标高的地方要对剪力墙及连梁顶部的模板标高进行切割。

5、本工程计划连梁和剪力墙混凝土和楼板一砼浇筑,所以预制板与墙和梁的衔接点在侧模顶部,所以要保证梁侧面模板和剪力墙侧面模板和竖向的木方的标高与板底标高相符,在允许误差范围内进行控制。即墙底平整度,侧模高度要保证。预制构件在安装后在接茬处设置海绵条,防止漏浆。

6、构件安装:(构件吊装详见吊装工程专项安全技术方案)

⑴按图纸要求确定好构件,编号无误后进行吊装。先安装靠近墙边的叠合板,然后在安装其它部位,这样有利于施工方便。

⑵由于预制构件重量大,吊叠合板时的下降速度必须缓慢,吊车司机听从吊车指挥的要求,吊车司机与吊车指挥人员之间必须有良好的沟通通讯机沟通信号。

⑶操作人员站在独立搭设的马凳上(不与现浇墙体的支撑剂叠合板下支撑相连接),手扶叠合板预制构件摆正位置后用遛绳控制预制板高度和位置。

⑷用撬棍校正,各边预制构件均落在剪力墙上,混凝土板的控制点位置允许安装在误差±5mm范围内,完成预制构件的初步安装就位。

⑸预制构件安装初步就位后,用支撑上的顶托微调器及可调节支撑对构件进行水平微调,确保调整后预制楼板与支架的木方结合紧密。如果预制板有误差范围内的翘曲,要根据剪力墙上500mm控制线校进行调整校正,保证板顶标高一致。

⑹吊装的预制构件重量较大,必须设专人指挥。

六、叠合板现浇层:

⑴叠合板预制构件安装完成后,进行电器管路铺设,绑叠合板上部钢筋,经项目部会同监理检查验收合格后,与现浇板、走廊连梁和浇筑混凝土。(详见现浇钢筋混凝土结构施工专项安全技术措施)

现浇混凝土带强度达到100℅后方可拆模。

七、质量保证措施

1、预制构件质量控制、预制构件进场检查

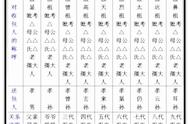

预制构件进场检查允许偏差表

分项 | 检查项目 | 测量工具和方法 | 判定标准 |

外形、尺寸 | 长度、宽度、厚度‘对角线 | 用钢卷尺进行测量,2个点取偏差较大值 | ±5mm |

裂缝或 破损 | 裂缝 | 用裂缝检查尺放在裂缝处,目视与裂缝最接近的位置,读取数值 | 根据辽宁省地方标准判定; 建议超过0.3mm的废弃。 |

破损 | 目视破损位置,用卷尺两则破损长度深度 | 对结构有影响的废弃, 无影响的修补 | |

钢筋 | 外露长度 | 用卷尺全数测量 | 按照 5,0控制; |

位置 | 用卷尺从结构内表面开始测量,全数检查 | 按照±5mm控制; | |

保护层厚度 | 目视观察有无明显出入的位置,如果有用卷尺测量其数值 | 根据设计院出具的施工图判定 | |

主筋状态 | 目视主筋有无明显变形或者损坏 | 对结构有无影响 | |

预埋件 | 种类,位置 | 目视预埋件种类,用卷尺测量预埋件位置 | 根据预制构件制作图纸判定 |

预留孔洞 | 尺寸 | 用钢卷尺测量孔洞水平,垂直,对角线尺寸 | 根据预制构件制作图或者门窗施工图确认尺寸是否符合误差要求 |

2、各类结构构件施工精度要求表:

检测项目 | 要求 | 检测方法 | ||

主控项目 | 混凝土强度及外观质量 | 符合GB50204-2002 | 规范检查构件查看报告 | |

吊装标识 | 项目清晰无误 | 按图检查 | ||

一般项目 | 截面尺寸 | 长 | ±3mm | 卷尺 |

宽 | ±3mm | |||

高(厚) | ±3mm | |||

梁侧、底平整度 | 2mm | 4m靠尺、塞尺 | ||

板底平整度 | 3mm | |||

墙板表面平整度 | 3mm | |||

对角线 | 2mm | 对角尺、高精度测距仪、卷尺 | ||

底部钢筋间距/长度 | 5mm/-3mm | |||

箍筋间距 | ±5mm | |||

焊接端钢筋翘曲 | ≤2mm | |||

埋件标高 | ±3mm | |||

预留孔洞中心线 ± | ±5mm | |||

预留孔洞标高 | ±5mm | |||

预埋件定位 | ±2mm | |||

3、现浇部分质量控制

⑴控制重点:柱网轴线偏差的控制、楼层标高的控制、柱核心区钢筋定位控制、叠合层内后置埋件精度控制、连梁在中间支座处底部钢筋焊接质量控制。

⑵柱轴线允许偏差

墙轴线允许偏差必须满足《工程测量规范》GB50026-2003 要求,测量控制由高至低的级别进行布控,允许偏差不得大于3mm。

⑶标高控制

标高在建筑物周边设置控制点,每层不少于三个引测点,以便于相互检测。每层标高允许误差不大于3mm,全层标高允许误差不大于15mm。

⑷钢筋定位

装配整体式结构工程在设计过程中即将钢筋定位图绘出,墙柱竖向预留钢筋之间的间距及位置必须按照钢筋定位图进行绑扎固定,保证与注浆孔位置对应以利于预制构件的吊装定位,允许偏差不得大于5mm。

⑸预埋件叠合梁板内后置埋件分为三种

叠合板三种埋件允许偏差表

序号 | 埋件种类 | 特性 | 允许偏差 | ||

平整度 | 标高 | 中心线偏差 | |||

1 | 配合构件吊装用埋件 | 吊装时为调整构件位置和固定构件而设的预埋部件 | 2mm | ±3mm | 2mm |

2 | 支撑用的临时性埋件 | 为方便模板安装、外架连接和其他临时设施而设的预埋部件 | 5mm | ±5mm | 20mm |

3 | 结构永久性埋件 | 为连接构件、加强结构的整体刚度而设的预埋部件 | 3mm | ±3mm | 3mm |

4、成品保护措施

进入施工现场的叠合板,堆放高度不许超过7块。

吊装过程慢提缓慢放在墙上,防止碰坏棱角。

提前做好工序穿插作业,防止在楼板上随意凿洞,

叠合板进入现场要妥善保管好,设置专门混凝土构件堆放场地。

运输成品的车辆要清洁,不许超长超高超宽,卸车时要绑扎牢固,防止运输及装卸散落和破损。