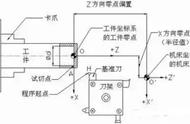

当使用多把刀具加工时,由于每把刀具长短都不一样,就需要确定它们之间的刀补值,即要进行对刀工作。对刀实际上是移动刀具到工件表面一点,测量点的实际值直接输入系统,系统自动计算出其偏差,并自动保存到相应的刀具体置编码器。

对刀过程可以按“X”或“Z”后,再按“确认”键则对好当前轴后退出。对刀有两种方法:

方法A(推荐):

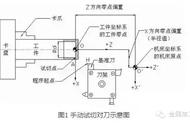

(1)夹好工件,选择合适的主轴转速和进给速度,启动主轴。(2)选择好要对的刀具,如:T0202.

(3)用手动连续方式在工件上车一小段外圆或内孔。(4)Z轴退出(X轴不能移动),关主轴。(5)测量工件直径大小(外圆或内孔)。

(6)按“对刀”键,按“X”键确认,再将量具测量值输入对话框中,按“确认”键确认。

(7)同样方法,用刀具车削工件的端面。

(8)测量工件端面距主轴夹头(Z=0处)的距离。

(9)按“对刀”键,按“Z”键,再将卡尺上的测量值输入对话框中,按“确认”键确认。

此时,T02 第二号刀具已经对好。重复1)-9)可以将其它刀具对好。

方法B:

(1)夹好工件,选择合适的主轴转速和进给速度,启动主轴。(2)选择好要对的刀具,例如:T0202。

(3)用手动连续方式在工件上车一小段外圆或内孔。(4)按“对刀”键,系统弹出对话框。(5)X轴退出、Z轴退出,关主轴。(6)测量工件直径大小(外圆或内孔)。

(7)按“X”键,再将上面的测量值输入对话框中,按“确认”键确认。8)(9)按“对刀”键,系统弹出对话框。>同样方法,用刀具车削工件的端面。停止进给(10)X轴退出、Z轴退出,关主轴。

(11)测量工件端面距主轴夹头(Z=0处)的距离。

(12)按“Z”键,再将上属测量值输入对话框中,按“确认”键确认。

两种方法的区别: 此时,T02第二号刀具已经对好。重复1)-12)可以将其它刀具对好。

方法A(推荐) 方法B

(1)必须保证对刀轴不能退出可以二个轴退出再对刀

(2)退回时刀具接触工件 退回时刀具不接触工件

(3)常用于Z轴方向对刀 常用于X轴方向对刀

在上述对刀过程系统会自动把输入的值与机床坐标值的差保存到相应的刀补值中,由于对刀不准产生的误差可以通过修改相应刀号的刀补值进行修正。每把刀具相互独立,都有独立的坐标系,所以每把刀具可以任何时候进行对刀,而且在加工过程中被破坏了的刀具也只对本刀具。说明:

1、当一组刀要用于两种或以上零件加工时需采用工件坐标系来实现刀具组的整体偏移,即对刀前先确定工件坐标系的值。操作方法如下:(1)选择一把刀具。

(2)按“MDI”键选择相应的工件坐标系(54-59)。(3)用手动连续方式在工件上车一小段外圆或内孔。(4)Z轴退出(X轴不能移动),关主轴。(5)测量工件直径大小(外圆或内孔)。

(6)按“设置”键,按“X”键确认,输入测量值,按“确认”键。(7)同样方法,用刀具车削工件的端面。

(8)测量工件端面距主轴夹头(Z=0处)的距离。 (9)按“设置”键,按“Z”键,输入测量,按“确认”键。

系统会自动把输入的值与刀具坐标值的差保存到相应的坐标系参数中,此时相应的工件坐标系就设置好了。上述对刀步骤对完刀就可以了。在程序中第一行

代码执行相应的工件坐标系选择(G54/G59)就可以了。 2、在机床撞刀后或机床丢步后,只要对其中一把刀,所有的刀就对好了、