紧急情况下,比如,工件松动、刀具与夹具碰撞等,您需要迅速按下机床控制面板上的急停(E-stop)按钮,此时机床轴立即停止移动,机床上的所有其他动作也都停止。数控系统是如何做到的呢?

1

FANUC系统处理急停功能

大家知道,数控机床上有两个控制器,一个是CNC,另一个是PMC,前者主要处理连续量运动(如,轨迹插补),后者主要处理开关量动作(如,按钮、传感器等触发的启停)。

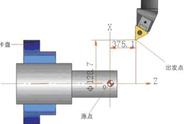

而急停的操作必须使所有的动作都停下来,因此,当机床控制面板上的急停按钮被按下时,其触点信号(通常连接常闭触点)被送至两个部件:一是伺服放大器,二是I/O单元。以FANUC 0i Mate-D系统为例,急停处理回路如图1所示。

图1 FANUC 0i Mate-D系统急停回路

(1)与伺服放大器的连接(端子CX4)

从图1中可以看出,急停信号(*ESP)决定着伺服放大器的主电源是否接通。点击“阅读原文”,看“伺服上电”。

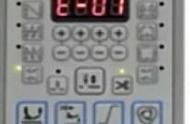

以图2所示的βi SVSP伺服放大器为例,当CNC开机自检后,CNC轴卡通过FSSB总线发出MCON(Main Contactor ON)信号给伺服放大器,如果没有急停(由CX4端子输入)和其他报警,则放大器内部触点CX3闭合,电磁接触器MCC线圈得电,主触点吸合,放大器上的状态指示灯由两横杠(- -)变为00,同时伺服放大器返回应答信号DRDY(Drive ReaDY)给CNC,完成伺服上电过程。

图2 数控铣床实训台βi SVSP伺服放大器

如果急停按钮按下,即只要系统处于急停状态,则无法完成送电过程,表现为无法听到电柜内接触器吸合的声音,伺服放大器面板上相应故障指示灯为横杠“- -”。

(2)与I/O单元的连接(端子CB105)

急停输入连接的PMC信号地址固定为X8.4,由CB105端子接入,通常情况下通过急停按钮的常闭触点来指令该信号。

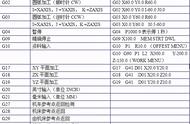

当X8.4输入为“0”时,由PMC梯形图处理将外部急停输入传至CNC,即急停信号G8.4(*ESP)输出为“0”,如图3所示。此时CNC即被复位,进入紧急停止状态,并使得“伺服准备就绪”信号F0.6(SA)为“0”。

图3 急停梯形图

SA信号(F0.6=“0”)使垂直轴伺服电机制动器抱闸(Y5.4输出为“0”导致抱闸线圈失电)。

2

急停电路示例

由以上分析不难设计急停回路电气原理图,如图4所示为数控铣床实训台上急停相关回路示例。(戳蓝字看图纸)

图4 急停相关回路电气原理图

其中:

(a)为外部急停按钮电路,正常情况下,中间继电器KA10得电。KA10也称为急停继电器;

(b)为PMC I/O单元接入电路,用KA10的一组常开触点与端子CB105的A08脚和B01脚相连,正常时X8.4="1";

(c)为伺服放大器急停输入电路,用KA10的另一组常开触点接到CX4端子的2脚和3脚;

(d)为伺服放大器内部触点CX3电路,正常(无急停)时,该触点去接通接触器KM1(即MCC)线圈110V,使放大器主电源接通。

3

急停故障诊断

急停故障是指,根据机床急停生效条件无法正常使用急停功能。

故障现象:

屏幕下方出现红色闪烁“EMG”字,且无法解除,或伴有外部报警EX1000;观察到KA10不吸合;观察到KM1不吸合,也听不到接触器吸合的声音。

诊断方法:(对照图4)

(1)进入PMC诊断画面或梯形图查X8.4是否为“0”;

(2)查KA10回路。注意电压为DC24V;

(3)查X8.4回路;

(4)查CX4。将CX4插头拔下,用万用表测量两端应短路。如果为开路,则为急停回路有故障;

(5)查KM1回路,检查KM1两端电压。注意电压为AC110V;

(6)检查各个插头是否接触不良,包括CNC主板与主回路的连接。

这里需要指出的是,急停按钮≠急停信号,即急停生效条件不仅仅指急停按钮。

如图3、4所示的急停梯形图和急停电路都比较简单,实际机床上较此复杂多了。出于安全考虑,机床厂往往将一些重要的安全信号与急停按钮串联。

比如,把超程当急停处理,此时,各轴所有的超极限行程开关都串联入急停电路(a);再比如,一台机床上可能不止一个急停按钮。

发生急停故障的原因不外乎两个方面:硬件和软件。机床使用过程中的急停故障一般为硬件引起。排故时,要对照机床急停生效条件,对回路中的每个点、每根线、每块电源加以检查。

至于学生们在实训(新机调试)时经常碰到的“一开机即急停报警”,则一般是软件引起,比如梯形图逻辑搞反、PMC停止、I/O模块地址未分配等。

(文/汤彩萍)