笔者公司为大众公司主流车型提供的缸体,均属于典型的薄壁铸件,主要水套壁厚3mm左右,材料牌号为HT220。使用粘土湿型砂造型,每型两件,高压造型,浇注质量120kg左右,浇注温度因品种不同控制在1410~1450℃,浇注时间10~14s。砂芯由三乙胺法冷芯盒制成,采用抗湿型树脂,浸涂FOSECO水基涂料并烘干,砂芯使用内蒙50/100目原砂,三筛集中粒度≥80%,SiO2含量≥92%。

在先后开发和生产过程中遇到了一系列质量问题,通过不断改进工艺、使用新材料、深化操作、严控工序质量,各种质量问题都有了相应的解决措施。现对所作的工作加以介绍,仅供同仁参考。

1缸体水套内腔局部断芯原因分析与解决措施

1.1现状描述及原因分析

笔者公司早期开发的大众系列产品———缸体A,其水套两端底部中心位置曾批量出现局部断芯缺陷(见图1),风动铣刀及其它清理工具鞭长莫及,严重影响发动机缸体内腔冷却水循环,必须报废,有时仅此单项废品率高达10%以上,且一直居高不下,严重影响经济效益和质量信誉。

经过分析认为,产生局部断芯的部位是整个砂芯较薄弱处,壁厚只有3mm左右,且处于射砂嘴边缘,故粘结力较弱,又极易产生疏松缺陷,浇注过程中该处石英砂温度达到573℃时结构发生转变,由β石英砂转变为α石英砂,体积急剧膨胀,产生较大的相变应力,当其大于该部位砂芯高温粘结力时产生龟裂现象,在铁液的冲击力作用下脱离水套芯母体而形成局部断芯缺陷。

1.2解决措施

1.2.1 使用特种砂替代硅砂

从硅砂高温晶变膨胀方面考虑,采用低膨胀率或无高温膨胀的特种砂替代硅砂,减少由熔融金属热引起的砂粒膨胀,如铬铁矿砂、陶瓷砂及高温焙烧砂等,能有效地抑制水套砂芯龟裂现象。

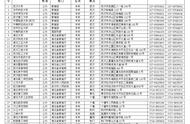

在同样生产条件下,笔者在2007年曾对水套产生局部断芯特别严重的缸体A使用不同种类的特种砂进行试验,结果断芯废品均比同批次正常使用硅砂所生产的铸件明显减少,见表1。

1.2.2 改进水套砂芯涂料工艺

冷芯盒涂料工艺多数采用砂芯脱模后只浸水基涂料然后烘*工艺,这样增加了砂芯的吸湿性,降低砂芯强度,对防止薄壁水套局部断芯尤为不利。为提高局部砂芯耐高温性能,改为对水套砂芯龟裂处的两端先刷一层防脉纹涂料后再浸水基涂料然后烘*工艺,结果水套两端局部断芯废品明显减少,这是由于浇注过程中防脉纹涂料一方面被玻璃化,延缓局部水套砂芯因硅砂膨胀引起的龟裂现象,另一方面和SiO2反应形成熔融的烧结层,强化其隔热作用、避免水套砂芯受到剧烈热辐射而首先龟裂。试验效果较好,目前已经纳入正式工艺生产,现仅列举初期两次试验结果,见表2。

1.2.3 严格控制原材料工艺参数

严格控制原砂需酸值与含泥量及水分等参数。原砂需酸值过高时,缸体A水套局部断芯废品明显增加,一方面说明原砂含杂质过多,擦洗不净;另一方面也表明原砂中碱性物质过多,从而弱化冷芯盒树脂中的组分Ⅱ聚异氢酸脂,使其不能和组分Ⅰ酚醛树脂充分反应生成氨基甲酸脂树脂彻底固化砂粒。表3为缸体A水套局部断芯统计表。