铝的热导率很高,是钢的5倍,焊接时必须采用能量集中、功率大的电源。

铝材料的焊接有如下不利因素:

1、容易与氧结合形成氧化膜和杂质,焊接时易形成气孔、夹渣等缺陷;

2、导热性和热膨胀性较高,有很大的收缩应力;

3、铝合金有很大的熔化温度范围,易产生裂纹;

4、氢在液相中的溶解度较高,易产生气孔。

铝及铝合金的焊接裂纹倾向

根据焊接特性,铝及铝合金焊接时产生的主要有凝固裂纹和液化裂纹两种。

凝固裂纹:产生在熔合区,是材料的化学成分对凝固性能的影响。

液化裂纹:产生在焊缝热影响区,是低熔点共晶物在热应力的作用下产生。

焊缝气孔

气孔的形成原因是焊缝内的气体在焊缝凝固之前不能溢出造成。气体的来源主要有保护气体、熔池搅拌带入的外界气体、母材潮湿或者杂质中的气体。

其中氢是形成气孔的主要原因,为限制氢溶入母材和填充金属,焊接之前应该对焊件进行脱脂和去除氧化膜,并使用纯度较高的保护气体。

另外铝合金焊接时还存在阳极氧化行为,因此在焊接时要采用直流反接法,破除氧化膜。

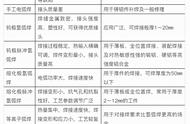

常用焊接方法

钨极氩弧焊(TIG)、熔化极惰性气体保护焊(MIG)、等离子弧焊、搅拌摩擦焊、电阻焊等。

常见焊丝的型号及选用原则

焊丝的选用标准为DIN1732-1

要求与母材化学成分相容

保证接头的力学性能

满足接头抗腐蚀性能

我是理论君,关注我,了解更多焊接知识