化学抛光

化学抛光可以去掉机械抛光中形成的轻微的摩擦条痕和可能出现的热变形层或氧化膜层,进一步使表面平整光滑,获得很高的光亮度,能得到高的镜面光亮度。化学抛光设备简单操作方便,应用广泛。常使用的化学抛光工艺是以磷酸-硝酸混合溶液为基,并加入一些添加剂。

化学抛光机理

以磷酸-硫酸-硝酸为基的化学抛光为例,铝浸入热的浓酸(如磷酸和硫酸)时,发生强烈的酸性浸蚀反应,并溶解除去铝材表面的一层铝。

由于硝酸的存在,铝材表面上发生氧化反应,形成很薄的氧化铝钝化膜,铝表面暂时受到保护。而氧化膜不断受到磷酸的溶解,然后由硝酸的钝化作用在形成新的钝化膜。因此硝酸的钝化作用遏制了铝表面的酸性浸蚀,特别是铝材表面凹陷处。

铜盐在化学抛光中,优先还原沉淀在铝表面突出处,形成金属铜,与铝形成微电池,产生电偶腐蚀,促进周围铝的溶解,产生表面平整光滑的作用。

以磷酸为基的化学抛光工艺

(一)磷酸-硫酸化学抛光

在工业上使用磷酸-硫酸简单组成的槽液,没有硝酸,表面产生均匀的酸性溶解及平整的效果,其外观虽有光亮,但属于酸性光亮浸蚀的类型。在化学抛光中广泛使用的典型组成及工艺条件如下:

磷酸(相对密度1.70) 75%(体积)

硫酸(相对密度1.84) 25%(体积)

操作温度 90~100℃

(二)磷酸-硫酸-硝酸化学抛光

磷酸-硫酸-硝酸所组成的三元酸化学抛光槽液,在铝材的化学抛光中应用得比较普遍。槽液中含有少量重金属盐的添加剂约为0.25%,通常是铜盐。槽液的组成及工艺条件如下:

磷酸(相对密度1.70或1.75) 65%~85%(体积)

硫酸(相对密度1.84) 14%~22%(体积)

硝酸(相对密度1.40) 2%~4%(体积)

铜盐(硝酸铜) 0.1~0.25g/L

操作温度 95~105℃

在化学抛光槽液中始终存在一些溶解的铝和水,通常溶铝量为30~40 g/L,水的含量为14%~22%。过多的水有可能导致富余的光亮度损失,在实际操作中可添加主要组成中的任何一种或多种高价氧化物把水化合掉。

化学抛光操作工艺

1.装料。

化学抛光工序装料的基本原则,与阳极氧化工序的要求相同。

①在装料前要核对铝材的纯度、化学成分、基材的外观质量。应无严重的擦伤、划伤、腐蚀等缺陷。

②装料时要防止铝材表面气体累积,避免形成气体缺陷。装料量、铝材间距要适当。

③对高光亮度要求的装饰面应该向外垂直装料,确保该面上的气体尽快逸出。

④装料要稳固,应采用夹具,夹具应放在非装饰面上,避免在装饰面上留下夹具痕迹。

2.化学清洗脱脂。

铝材化学抛光前,一般采用高温水或高温蒸气清洗,再采用含有表面活性剂的水溶性化学清洗剂清晰,除去铝材表面的油脂。

3.化学抛光。

①搅拌。主要采用机械搅拌或无油压缩空气搅拌。适当的均匀搅拌,可以防止气体在铝材表面上积累,形成气体缺陷。

注意:槽液由热的浓酸组成,具有很强的腐蚀性,气体具有很强的刺激性,手工搅拌具有危险性。

②时间。

通常的化学抛光时间在1~3min,还要根据槽液中的溶铝量与温度决定,限定化学抛光的时间,是为了防止气体产生。

③温度。

温度高抛光效率加速,但产生较多的气体逸出,有可能产生气体缺陷。随着溶铝量的增加,要维持一定的抛光效率就要增加槽液的温度。通常隔一定的时间要调整槽液浓度。

④硝酸含量。

要进行日常硝酸含量的监测,特别要掌握添加硝酸的规律。硝酸含量太低,铝材光亮度不够,或细小白色斑点缺陷。硝酸含量太高,会产生彩虹膜,或伴有点腐蚀的粗糙。另外,溶铝量偏高,硝酸含量要高些。

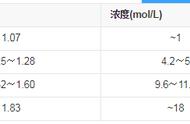

⑤槽液相对密度。

可用比重计测定,每周至少测定一次。如果测定的槽液相对密度太低,则可能表明槽液中进入水分,使光亮度不能满足要求。如果测定的相对密度偏高,可能溶铝量过高,会产生附着物等缺陷。

正常生产的化学抛光槽液,每班生产8小时之后,要做正常的槽液添加,以补充药品的消耗。

4.水洗。

化学抛光后,铝材应该迅速转移到水洗槽中进行水洗,如果转移不够迅速,化学反应还在继续,将会出现转移浸蚀的缺陷。铝材的水洗是化学抛光过程的终止,附在铝材表面上的化学抛光槽液比学清洗干净,带搅拌的水洗是必要的。

5.除灰。

通常除灰的槽液中含体积分数为25%~50%的硝酸(相对密度为1.40),在室温下浸渍1~3min进行除灰。铝材表面除灰处理后,应平整光亮。若表面还附着有轻微的铜的特征颜色,表明除灰不充分。

注意:

化学抛光生产进行时,因有细小的酸雾滴和硝酸反应释放出的含氮化合物气体等烟雾逸出,生产线的通风排气需达到标准。

在化学抛光槽附近不允许存在大量水蒸气,因为化学抛光槽液极易吸收空气中的水分。