专用车涂装成本主要分为涂装设备投资和日常运行两大部分,设备投资需要根据企业产能规划、车型布局、涂装工艺、未来发展等多种因素决定投资规模,一旦设备投资落地,固定资产投资就变成了不变成本,后续按照财务记账原则做固定资产分摊即可。本文重点讨论的是涂装生产运营过程中涉及的变量成本或者叫做可控成本,可控成本主要有材料成本、人工成本、能耗成本、环保成本、劳保工具等构成,一切成本都和效率有关联,效率越高,单位产值一定的情况下,分摊成本越低,我们的讨论先排除效率这个变量,就事论事的讨论几项关键可控成本。

一、材料成本

涂装材料可分为涂料(含配套固化剂、稀释剂)、辅料(除油剂、钢砂、胶、腻子、打磨片、胶带、遮蔽膜等)两部分,材料成本占整个涂装成本的比重最大。

材料成本和材料价格、工艺要求、人员操作、喷涂方式、日常管理有直接关系。材料价格在一定意义上取决于选择什么样类型的涂料以及涂料的质量,专用车的涂料类型大致为油性漆、水性漆、粉末涂料,三大类涂料的基础上也有高低档次之分,使用较多的油性漆可分为醇酸漆、丙烯酸漆、聚氨酯漆,三类油漆的价格总体上由低到高,某一类型的油漆又可根据其性能指标不同价格有所不同。

1、如何确定材料价格

使用什么样类型的涂料,涂料的性能达到何种要求为好,不同厂家有着不同的标准和要求。目前专用车行业并没有统一的涂装工艺标准规范,每个厂家需按照自身情况进行确定。根据车辆使用环境、使用周期、售卖价格等因素决定涂装执行标准,一般来说自卸车、矿用车、渣土车执行标准略低,挂车(骨架车、栏板车、仓栏车)、厢式车、散灰车、搅拌车、环卫车略高,工程机械类车型(强夯、桥检车、旋挖转、泵车、装载机、挖掘机)较高。

采用油漆或水性漆工艺工艺

较低标准可采用环氧底漆加聚氨酯面漆工艺,防腐年限通常在3年以内,A面底加面漆,B面底加面漆略薄,C面底漆或底面合一漆,局部打胶,局部补腻子。

略高标准可采用环氧底漆加聚氨酯中涂漆加聚氨酯面漆工艺,防腐年限通常在3-5年,A面底加中加面漆,厚度及技术标准较高,B/C面底加面漆,厚度及技术标准偏低,局部打胶,局部或A面腻子。

较高标准可采用环氧底漆加聚氨酯中涂漆加聚氨酯面漆工艺,防腐年限通常在5年以上,A面底加中加面漆,厚度及技术标准较高,B/C面底加面漆,厚度及技术标准偏低,局部打胶,局部或A面腻子。

采用喷粉工艺

一般喷涂一遍同一档次粉末,A/B/C三面的漆膜厚度略有不同,局部打胶。

根据车型涂装标准可选择适合的涂料,可经过询价、招标手段确定性价比较高的涂料。

辅料价格的确定参考涂料的操作办法,先确定标准,再选择合适的产品。

材料质量约定:可和供应商约定具体的材料技术指标(涂料为例:约定光泽度、固体份、附着力、耐冲击、耐酸、耐碱、耐盐雾、耐候性等技术指标),并要求供应商年度提供一份第三方检测报告,每批次产品提供供应商厂家检测报告,如对材料质量有疑问,可进行抽检,抽检样品可送第三方机构进行检测,如材料检测不达标,检测费用供应商承担并接受质量考核。

2、人员操作

现阶段,因为专用车颜色多样、车型复杂,绝大部分在采用人工喷涂作业,人工操作的好处在于机动灵活,但最大的不确定性就是人的不确定性,喷涂作业的好坏和人员的技术水平、工作状态有很大关系。

俗话说“三分油漆七分施工”,人员的操作水平决定着喷涂效果的好坏,同样影响着材料的用量。

油性漆或水性漆通过喷枪把调配好的涂料喷射成漆雾,漆雾均匀的附着在工件表面,才能被有效利用,但实际操作中漆雾有很大一部分会散落在空气中,随着喷漆室的循环风被过滤棉或循环水吸附,只有保持正确的持枪姿势(喷枪距离工件的距离、手臂的移动速度),喷枪漆雾大小调整到合适的状态,才能保障漆面效果最佳、涂料利用率最高。

通常喷枪的空气压力为0.4-0.6Mpa,喷幅宽度在10-20cm,喷涂距离在15-25cm,移动速度为30-60cm/秒,喷涂过程手臂保持平稳平移。喷涂过程避免手臂大开大合,划弧线式的摆动容易导致漆雾厚薄不均,出现虚喷情况。

3、喷涂方式

专用车喷涂方式大致分为三种:高压无气喷涂、空气喷涂、静电喷涂。

高压无气喷涂也称无气喷涂,是靠密闭容器内的高压泵压送涂料,使涂料本身增至高压(15-30MPa),经软管送入喷枪,当高压涂料通过喷嘴进入大气时,立即剧烈膨胀而雾化成极微细的颗粒喷在工件表面上。无气喷涂压力大,施工效率更快,油漆利用率更高,更适合于高粘度油漆施工。一般产量大、颜色统一的车辆选择无气喷涂,比如车辆的底漆喷涂。

空气喷涂又称气压喷涂,利用压缩空气(0.4MPa-0.6MPa)的气流将涂料吹散、雾化并喷在工件表面,形成连续完整涂层。空气喷涂能够任意选择喷漆条件,比较容易操作,适于重视喷涂质量的工件。比如面漆施工、漆面修补。

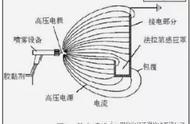

静电喷涂是指利用电晕放电原理使雾化涂料在高压直流电场作用下荷负电,并吸附于荷正电基底表面放电的涂装方法。静电喷涂涂料利用率高,漆面效果更好。静电喷涂设备的投资成本更高,如果人工操作,因为静电喷枪需连接静电发生器,操作便利性不足。静电喷涂作为日常喷涂施工一种重要的手段,一般小件、复杂结构件喷涂选择较多。

4、日常管理

材料的使用除了和上述三个方面有紧密关联外,和日常涂装的管理也密不可分,材料的日常管理大致为员工培训、定额管理。

员工培训

涂装的操作主要是由人员完成,人员在材料领用、油漆调配、技能水平、责任态度都关系着材料的使用成本。管理者应对关键岗位进行定岗,并进行专门的岗位培训,人员应熟练掌握岗位技能。

相关岗位可分为库管员、领料员、调漆员、喷漆工、统计员,个别岗位可根据情况进行合并,一人多岗。库管员负责按照定额进行涂料物质的发放;领料员按照生产订单要求如实领取材料;调漆员按照油漆技术性能和生产计划进行涂料的调配,不得一次多调,余额涂料每日生产结束及时退还库房;喷漆工操作过程严格控制涂料的用量,统计员每日根据车辆生产数量、涂料定额进行统计分析。

调漆员工作比较关键,要严格按照某一时间段的生产计划进行涂料调配,调配过程要严格关注时间和数量,调配时间太长或过多,涂料形成固化,无法进行喷涂施工造成浪费。

要注意对喷漆工的技能培训、考核,达到一定要求才能上岗作业,技能工种要经常组织技能比武,根据技能表现评定员工等级,基本工资或几件工资上提高标准,引导员工的技能水平不断提升。

定额管理

根据产品结构可以推算出理论涂布率,结合日常熟练工人的喷涂操作可测算出实际涂布率,二者结合制定企业车型涂料定额,定额应预留一定的空间,给员工的奖罚预留出空间。每日根据喷漆工涂料使用情况比对定额,进行超罚省奖。

涂料的涂布率和涂料的固体份含量及喷涂利用率有密切关系,通常专用车油性漆空气喷涂,漆膜厚度达到50μm,每平方米使用油漆在0.15-0.2公斤,也就是说一公斤油漆可以喷涂5-6平方。

喷涂切换颜色对涂料会有损耗,排产过程注意同颜色车型放在一起喷涂,避免频繁切换颜色,降低施工效率和造成材料浪费。

二、人工成本

专用车涂装直接作业岗位包括:除油、喷砂、打胶、腻子、打磨、底漆、中涂、面漆、修补;辅助岗位包括:转运、调漆、遮蔽;管理岗位包括:质检员、班组长、计划员、车间经理。

管理岗位工资结构实行基础工资加效益工资的形式,效益工资占比要在50%以上,淡季效益工资低、旺季效益工资高,通过这部分浮动工资最大程度的调动人员的积极性。班组长岗位可以根据情况实行不脱产或半脱产,可以给予一定额度的岗位补贴或班组长奖励。

一线作业岗位和辅助岗位人员可采用计件工资,多劳多得,为保障核心员工的忠诚度和积极性,可对员工进行技能评定,给予高级技工保底工资或提高计件工资水平。一线岗位应注重培养多能工,一专多能,在产能较低减少其他人员配置,通过多能工保障生产各工序运转。

专用车企业的人效比差异比较大,这和专用车企业的涂装线体设计、工艺流程、技术标准、车型差异有关,通常来说,自卸车、普通挂车人效比1:1认为是比较好的,搅拌车、环卫车的人效比在1.3:1较为理想,如果利用自动化喷涂设备,人效比将进一步提升。

各工序计件工资的核算标准,可根据熟练工人完成该工序的时间下浮5%作为该工序的标准作业时间,参照当地该类岗位工资水平,按照每天8小时,每月22天有效工作日,计算出人工的小时工资。例:月度工资标准6000元,小时工资标准为34元(6000÷22÷8)。工序计件工资标准即为小时工资乘以工序作业时长。

三、能耗成本

能耗成本由电费、水费、燃动费构成,其中电费主要有场所照明、风机、空压机产生,水费主要为喷涂用循环水,燃动费为漆面烘干、尾气催化燃烧产生。三大费用中,水费用量较小,日常注重管理不造成浪费即可。需要重点关注的电费和燃动费两大块。

电费管控

电费中的照明主要分为场所照明和操作间照明。

场所照明主要为厂房内部因为光线不足需要开灯补充光线,一般在新厂房的设计中可以选择顶部透光性更好的结构,这样光照稍好的白天场所内部不需要开灯。需要照明的场所,需要把场所内按照不同功能区进行划分,照明设备进行单独控制,最大化的实现哪里需要那里使用,同时注重照明设备的及时开启和关闭,既不能因为照明不足影响生产,也不能因为照明设备长明造成浪费能源。

操作间照明应遵循“开工开启、停工关闭”的原则,开启时间严格与操作间内工作时间同步,进入操作间前应提前做好各类准备,不能在操作间各类设备启动运行的情况下再做准备性工作。操作间的照明和其他设备应分开控制。

照明设备可根据需要及时更换为使用寿命更长、亮度更高的LED设备。有条件的厂房,也可考虑在厂房顶部设置太阳能发电设备。

风机主要用于各类操作室体的循环风,主要在喷漆房、烘干房、打磨房、环保处理设备中使用,风机的电耗与功率大小有密切关系,室体在配置风机时,应以满足生产需求为主,并非功率越大越好。风机应随同室体作业时间开启,作业结束关闭。需要注意,抽屉式涂装室体会常常出现周转等待问题,一旦周转等待时间过长,应及时关闭风机及相关设备。

空压机一般是整个生产厂区的共用设备,车辆生产中许多环节都需要用到压缩空气。涂装环节应及时排查涂装环节中是否有漏气情况,进行及时维修和设备更换,以免造成浪费。

因我国施行错峰电价,一般夜晚电费远低于白天,生产企业可选择夜班生产或采用储能设备,夜晚储备电能用于白天使用。

燃动费

燃动费主要用于冬季操作室体加热、烘干房加热和尾气催化燃烧。燃动的能源选择一般为天然气、柴油、蒸汽,其中天然气因为供应方便采用的最为普遍;柴油燃烧因为其存储和尾气排放问题使用受到很大影响;蒸汽方式一般需要附近有蒸汽输出企业供应,多数企业不容易采用。近年,有些工业园区在打造循环经济,把有热能需求企业和生产中产生富裕热能的企业建在一个园区,把生产过程伴随产生的热能输出利用,大大提高了能源利用率。

加热相关设备设施应注重日常管控:①室体和烘干房加热需严格设定设备温度,注意根据户外温度的高低进行随时调整;②生产过程应最大化保持连续生产,保持烘干房持续加热状态,避免加热中断造成能源损耗;③加强烘干房保温措施,避免热能因保温不好或封闭不严被消耗。

油性漆尾气处理工艺中会使用天燃气对尾气进行燃烧处理,该套工艺运营成本较高,关闭后重新开启的短期能耗更大,一般运行时应保持生产的连贯性。

四、环保成本

伴随着国家环保政策的不断严格,企业在涂装方面的环保投入越来越大,环保成本包括危废处理费和日常运营费。

涂装危废处理包括废漆桶、漆渣、使用过的过滤棉和活性炭,危废处理有专业环境公司负责,一般按照吨价进行收费,各地区价位不尽相同。

涂装环保日常运营费包括过滤棉、活性炭更换费用,还有尾气处理所产生的能耗费用。此类费用在涂装成本中的占比伴随着环保要求的不断强化也越来越大,这也在一定意义上需要企业通过提质增效的方式不断提升产品利润空间,以分摊不断增加的环保费用。

环保管控的加强是大势所趋,经济长久的高效发展必定不能以牺牲环境为代价,环保处理费用也是企业必须承担的费用成本,企业只有通过自身不断提升产品竞争力,获取更大市场、更多利润才能支撑企业不断发展。

涂装成本中还有员工的劳保、工具及低值易耗品,这部分占比相对较小,日常坚持“定额管理、以旧换新、损坏赔偿、节约奖励”的原则管理,管理人员不能放松对此类成本的管控,跑冒滴漏往往都是从小处发生的,如果不加以管控日积月累会造成较大的浪费。

传统制造业的竞争中,成本管控是关键要素,同类型产品,谁的成本低自然对客户拥有更大的吸引力,日常应抓好每一个成本细节,节约就是创造价值。同时,涂装成本在专用车四大工艺中所占比例又是相对少的,但对增加产品竞争力又有着直观的贡献,俗话说“货卖一张皮”,涂装就是产品的衣服,衣服光鲜靓丽一些,更能吸引客户的目光。专用车企业在坚持日常成本管控的同时,可适当增加材料、工艺等方面的投入,把产品“外衣”制作的更加吸引人,企业也将收获更大惊喜。

,