冲击式压路机已经被有效地证明可防止渗透,高能、低频率和负载的持续时间相对较长,冲击压路机压实设备可有效减少砂质土壤的气孔密度,通过冲压、揉捏,地底深处的土壤大缝隙闭合,进而有效减少气孔和裂缝导致的渗透。如果冲压后混凝土表面发展的裂缝多为网状细小裂缝,有一条较明显的裂缝发展。

这种裂缝一般贯穿整个板厚(约25cm),且中间产生分叉裂缝以及斜向交叉的裂缝使混凝土形成一定程度的破裂,如图所示,芯样破碎块约在10块以内。

冲击压路机巨大的冲击力持续作用于石方,不仅能一定程度上击碎超粒径石料,使填料级配更趋合理,又能使石块重新排列成为密实、嵌锁而且稳定的整体结构,提高填方整体的承载力。同时由于增大填方厚度,允许存在较大粒径的石料,因此可以节约一定的物料成本并加快工程施工进度。

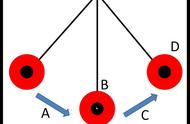

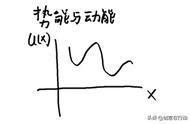

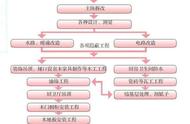

冲击碾压的工作原理就是冲击压路机由牵引机带动非圆形论滚动将高位势能转化成动能对路基基底进行冲击从而对土体的深层产生较强的冲击能量,同时辅以滚压、揉压的综合作用,使土石颗粒之间发生位移、变形和剪切,随着土石密实度的增加,其影响深度也逐渐增加,从而使土体深层随着冲击波的传播得到压实。

多年来的施工经验研究积累告诉我们,将冲击压实后旧水泥混凝土路面定位于新加辅层的下承层,采用定性、定量相结合,动态控制、综合评测的方法,采用冲击压实后沉降稳定和破裂板块保持嵌锁作用相结合的双控综合处理,在沉降稳定的情况下,不必追求过度的破裂块度。

装载机拉的冲击压路机冲击压实作用后的沉降较大必然导致较小破裂块度。若破裂块度较大,则旧混凝土板下基层的脱空不能很好的得到消除,基层也无法得到很好的压实;若破裂块度很小,则容易将旧混凝土板下基层造成过度冲压,造成机械台班的浪费和容易出现“弹簧土”的现象。

冲击碾压后混凝土表面发展的裂缝多为网状细小裂缝,且有一条或几条明显的宽裂缝发展,观察其芯样,混凝土面板芯完全破裂,可以认为发生这种裂缝时混凝土路面已经完全破裂成细小块,完全丧失了原有的承载能力。