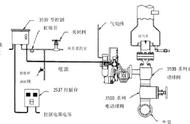

30年前,我国从德国成套引进3套天然气处理装置,其他油田的两套已在2007年停产,中原油田这套装置至今仍在生产,多创效益2.32亿元。

记者 杨 君 通讯员 龚献荣

今年上半年,天然气处理厂第三气体处理厂提前20天实现轻烃年产量过半,产品合格率100%,并创造1号装置燃气轮机连续安全平稳运行最长纪录。“这对于一个多开了10年的处理装置来说就是奇迹。”天然气处理厂第三气体处理厂厂长盛伟说。

1号装置是油田1989年从德国成套引进的。当时我国一共引进了3套,其他油田的两套已在2007年停产,而中原油田这套装置比设计寿命多运转了10年,相当于多创效益2.32亿元。“这套装置涵盖了大部分天然气处理装置的技术和运行操作,要把这套装置看成是我们的传家宝,让它为油田发展再作贡献。”盛伟说。

保姆式操作让装置保持年轻态

“再紧三扣。”收到中控室班长仲瑞宪的指令,操作工李程再次拧动滑油泵压力调节阀。“很好,压力下降到位。”随着仲瑞宪的反馈,在一旁监护的牛芳赶紧把李程接出环境温度达60多摄氏度的机仓。虽然只待了3分钟,李程已是满头大汗。

“我们不是操作工,而是保姆。”已经伺候了这套装置30年的装置工艺主任王德海打趣地说。在他们心中,这套装置不是硬邦邦的铁疙瘩,而是有灵气的“好伙计”。他们对它呵护备至,甚至达到了溺爱的地步。

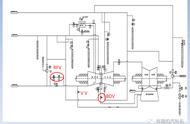

这种溺爱首先体现在对装置参数的控制上。多年来,该厂坚持参数精准控制,将标准提高到设计控制标准之上。比如油温设计标准是50摄氏度到70摄氏度,但该厂严格将油温控制在最佳的55摄氏度上下浮动3摄氏度范围,30年来始终没有变化。“相当于装置30年没有发过一次烧,状态自然棒棒的。”运行主任郭明志介绍。

盛伟介绍,由于装置运行时间长、配件老化,突发故障的概率大大增加,他们总结出一套超前保养法,并称其:“有点中医治未病的意思。”近年,该厂形成以整理、整顿、清扫、清洁和素养方面为核心的压缩机和润滑油站5S管理标准,以人员、机具、工艺目视化,区域封闭、功能划分、直接作业环节、检修现场标准化为主要内容的“七化”工作法,严格按照计划进行保养,提高了老设备的维护质量。

国产化改造让装置获得“第二春”

按照设计寿命,2007年这套装置就应该停运了,国外厂家也告之,相关配件将陆续停产。“就算操作保养得再好,没有零配件的补充,也将面临困境。”盛伟说。其时正逢油田天然气产量下降,如果重新投运新装置,按照油田产气量将无法摊销巨额的装置费用。

在严峻的挑战面前,充分挖潜老装置潜力,通过国产化改造盘活存量资产成为他们最好的选择。他们依靠科技驱动力,通过科技立项、科技攻关、成果转化,为装置迎来了“第二春”。

2015年完成制冷系统液态丙烷回收方法的改进;2016年通过国产化设备替代,实现减少压缩机轴振动故障次数的突破;2017年运用新技术降低了NGL回收单元堵冻次数,解决了由于气质变贫导致的节流阀后冻堵、装置运行不平稳等问题;2018年完成的膨胀机核心部件国产化的研究与应用使国产化机组部件的故障周期可以延长至两年。

他们还成立了卢远志创效工作室,致力于解决现场生产设备、仪器仪表疑难问题。先后解决了气柜SDV-0101阀内部机构损坏、软化水控制系统无法启动、在线色谱分析仪电路板损坏等疑难问题,累计创效60余万元。由他们创立的《生产安全事故应急演练评估规范》标准、《化学品生产单位特殊作业安全规范》标准已在行业内推广。

人才孵化器为持续发展添动力

30年平稳安全运转下来,这套装置成了练就专业人才、形成系统技术的“孵化器”,天然气处理厂厂长焦玉清这样认为。从这套装置先后走出7任厂长、12名技术专家、17名高级技师,培养的操作人员多达百人。

第三气体处理厂党支部*龚献荣介绍,近年来虽然油田工作量减少,但随着“走出去”战略的实施,装置培养的专业技术人员找到了发展空间。在国内各大气田提供技术服务,在国外从加纳、伊拉克、土耳其到一带一路天然气市场,始终活跃着他们的身影。

该装置还成为其他油田技术人员的培训学校。6月份,长庆油田上古天然气处理总厂专门派出50名职工来到第三气体处理厂跟班学习天然气处理装置的管理与操作。上古天然气处理总厂培训负责人袁东方说:“这套装置中西结合很有示范性,是我们学习的最佳平台。”

多年来,作为中国石油大学、重庆科技学院等高校的联合教学基地,这里为数以千计的石油院校大学生上了生动的实践课。