(报告出品方/作者:信达证券,娄永刚、黄礼恒)

与市场不同市场对于一体压铸成型工艺的讨论更多集中在压铸机及车企工艺布局速度,我们通过梳理一 体压铸成型工艺落地背景,以及对当前主机厂及汽车零部件厂商压机及工艺布局梳理,推测 出免热处理合金或将迎来加速上升阶段。同时在当前大国博弈,地缘冲突持续升级,以及由 此带来的海外铝价大幅波动的情况下,提高国内免热合金材料自给率尤为重要,而当前复杂 的国际局势以及国内新势力布局一体压铸工艺的积极性,正为国内免热处理合金渗透率的快 速提升提供良机。

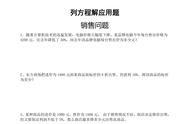

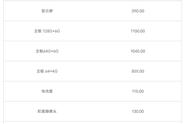

市场对于免热处理合金空间的讨论更多集中在整体空间的讨论,我们从中期、长期详细拆分 各零部件一体压铸的可能性以及免热处理合金渗透率的增速,并分情景假设免热处理合金用 量:假设全球新能源汽车达 3000 万辆,对应渗透率 43%,以上情景假设中的核心零部件免热 处理合金渗透率为 100%,预计乘用车(新能源 燃油)免热合金悲观/中性/乐观假设下市场空 间约为 1593/5030/5372 亿元。

铝合金轻量化材料大幕拉开降耗提续航提升汽车行业轻量化需求

汽车轻量化就是在保证汽车的强度和安全性能的前提下,尽可能降低汽车的整备质量,从 而提高汽车的动力性,燃油车可通过提高轻量化减少燃料消耗以及降低排气污染(若整车 重量降低 10%,燃油效率可提高 6%到 8%),新能源车可通过提高轻量化提升新能源车加 速性能及续航里程(车身减少 100kg 重量,动力电池续航能力就会增加 10-11%)。 “双碳”目标持续推进使得汽车行业节能环保需求日益迫切,各国对汽车节能和排放环保 已经达成共识,而中国在二氧化碳排放目标上与全球发达国家保持一致,并通过持续提高 燃油车尾气排放标准,提高轻量化减重目标,加快新能源汽车补贴退坡速度,倒逼汽车轻 量化发展。

降低乘用车(含新能源)百公里耗油量是行业节能减排的重要一环,据中国汽车工程学会 《节能与新能源汽车技术路线图 2.0》,综合考虑节能技术进步和测试工况切换的影响, 2025/2030/2035年国内乘用车(含新能源)新车百公里油耗需达到 4.6/3.2/2L(较 2019年 分别下降 17%/42%/64%)才可达到节能汽车的要求,而传统能源乘用车(不含新能源) 百 公 里 油 耗 则 需 在 2025/2030/2035 年 达 到 5.6/4.8/4L( 较 2019 年 分 别 下 降 13%/26%/38%)。

伴随节能减排标准法规要求日趋严格,汽车厂商需不断降低百公里耗油量以达到环保目的, 当前主机厂主要通过提高发动机热效率以及汽车轻量化来实现。提高发动机热效率不仅有 较高的研发难度,同时从研发到量产也需要较长的时间维度,而汽车轻量化无论是从材料 的可替代性还是产业化跨度都较提高发动机热效率有较大优势。据中国汽车工业信息网, 汽车每减重 10%,燃油消耗则减少 6%~8%。因此,为减少燃油车百公里油耗,整车厂需 不断提高汽车轻量化及轻量化材料的渗透率。

由于三电系统的特殊性对车重更为敏感,因此新能源汽车的轻量化,无论是对提高新能源 汽车的渗透率,还是增加汽车的续航里程,都具有重要意义。据汽车轻量化技术创新战略 联盟,相同车型下三电系统引起的增重会导致整车增加约 200-300kg 的重量(相当于传统 车满载时增加的重量),这也导致新能源汽车轻量化系数要比传统燃油车高 1.5-4 倍,更重的车身质量就意味着电动车续航里程的缩短以及汽车的制动性及动力性等的降低,续航里 程的缩短也在一定程度上限制了新能源汽车渗透率的提高。

大力发展新能源汽车提高渗透率,是提升汽车行业节能减排的重要一环,而汽车轻量化则 通过有效降低车身重量提高续航里程,缓解需求侧对新能源汽车续航的担忧。因此,提高 新能源汽车轻量化是提高新能源汽车渗透率必要一环,政府及协会层面也出台相应政策鼓 励提高汽车轻量化水平:1)政策层面,新能源补贴退坡加速(补贴范围由续航里程不低于 100 公里提升至不低于 300 公里),补贴更加关注续驶里程高以及整车能耗水平低等方面。 国务院《新能源汽车产业发展规划(2021—2035 年)》强调要加强高强度、轻量化、高安 全、低成本、长寿命的动力电池和燃料电池系统短板技术攻关,汽车轻量化重要性进一步 凸显。2)据中国汽车工程学会《节能与新能源汽车技术路线图2.0》,为达到汽车行业节能 减排目标,2025/2030/2035 年新能源汽车渗透率需达到 20%/40%/50%,汽车轻量化是提 高新能源汽车渗透率的重要一环,伴随渗透率需求的逐步提高,汽车轻量化需求有望进一 步提升。

铝合金为汽车轻量化的理想材料

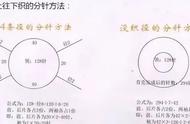

汽车轻量化的方法包括“结构轻量化、材料轻量化、工艺轻量化”三个维度。结构轻量化 即找到有效载荷传递路径、最佳材料分布,提高整体结构性能和结构设计效率。材料轻量 化是通过汽车材料选型,实现多材料混合,在正常结构中的合理分布,实现自重的减低。 工艺轻量化是通过工艺实现材料性能的提升、形状和形貌的优化等。汽车轻量化三维度之 间呈阶梯递进关系。

虽然在汽车轻量化过程中,工艺、结构、材料三者呈阶梯递进关系,但是整体围绕车用材 料进行升级与完善。当前用于汽车轻量化的材料主要分为低密度轻质材料(铝、镁、钛合 金材料以及塑料等)以及高强度材料(高强度钢),考虑到材料的经济性与适用性,目前轻 量化材料主要使用铝合金及高强钢。

对比多种金属合金和碳纤维等不同轻量化材料,铝合金的性能、密度以及价格等多方面均 具备优势,是目前较为理想的轻量化材料:1)虽然镁合金、ABS 塑料以及碳纤维具有更 为明显的减重效果,但从经济性角度来看,镁合金等轻量化材料由于价格较高并不适合当 前汽车行业大范围使用。