滚珠丝杠副是丝杠与螺母之间以滚珠为滚动体的丝杠传动元件。是一种精密、高效、高刚性、长寿命、节能省电的先进传动元件,可将电机的旋转运动转化为工作台的直线运动,因此广泛应用于机械制造,特别是在数控机床和加工中心,为主机的高效率、高速度提供了良好的条件。

随着数控机床和加工中心对精度要求的不断提高,滚珠丝杠副的高精度成为发展的必然趋势,主机上的安装精度逐渐成为装配中的突出问题。为了达到机床坐标定位精度的要求,减少滚珠丝杠的缠绕,防止径向和偏置载荷,减少滚珠丝杠轴各环节的温升和热变形,最大限度地减少传递伺服电机的扭矩,提高机床连续运行的可靠性,因此,需要提高滚珠丝杠副在机床上的安装精度。

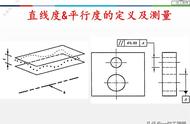

滚珠丝杠副常用的安装方式通常有以下几种:双推-自由方式;双推-支承方式;双推-双推方式。

大型卧式加工中心是一种高性能、高刚性、高精度机电一体化的高效加工设备。是加工各种高精度传动箱零件等大型模具的理想加工设备。它的三个坐标方向均由伺服电机驱动滚动丝杠,三个坐标方向即X、Y、Z具有较大的工作行程。

由于滚珠丝杠副的结构特点,滚珠丝杠副在主机上的三个方向的安装变得尤为关键。

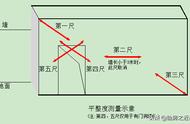

滚珠丝杠的安装按照传统工艺方法一直是用心轴和定位套将支撑轴承座和中间丝杠螺母座的两端连接在一起进行校准,并使用百分表使心轴的轴线与机床导轨对齐。并使心轴传动自如、轻快。

这种安装方式更方便应用于三坐标方向行程较小的小型数控机床和加工中心。由于心轴与定位套、定位套与两端支撑的轴承孔、中间螺母座孔之间存在间隙,安装后支撑轴承孔与螺母座孔的同轴度误差往往较大,导致滚珠丝杠绕组增加、径向偏置载荷增加、滚珠丝杠轴各环节温度升高、热变形增加、传动增加等一系列严重后果。扭矩,导致伺服电机过载和过热。系统报警,影响机床的正常运行。

另外,两端轴承孔与中间螺丝孔的实际差异无法准确测量,从而影响进一步的精确调整。对于三坐标方向行程较大的数控机床和加工中心,由于所需的心轴大多在1500mm以上,加工难度大,精度难以保证。因此,不可能采用心轴与定位套相匹配的对中方法进行滚珠丝杠副安装。在某型卧式加工中心生产中,由于机床三坐标行程较大,在采用传统工艺安装过程中,滚珠丝杠由于两端轴承孔同轴度过大造成端部和中间的螺母座孔。径向载荷和偏置载荷增大,伺服电机经常过载、过热,伺服系统报警,使机床无法连续运行。

采用其他装配方式,如使用动鞍座,缩短螺母座与轴承座之间的距离,将螺母座和轴承座两端分别对中,因为两段需要分别对中,加检棒与检套的配合间隙在实际应用中并不理想,上述问题也同样存在。

通过对产品的现场技术研究,经过反复探索和生产验证,得出了比较可靠的组装工艺方法。

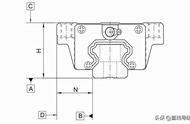

首先用一体式专用芯轴对螺母座孔进行修正,使与基准导轨的正、横向平行度在0.01/1000以内;固定好螺母座后,用专业测量夹具实际测量螺母座孔与基准导轨的正向和横向距离;然后,轴承孔与基准导轨的正向和横向平行度也使用整体专用检查杆在0.01/1000以内,并使用专用测量夹具实际测量轴承孔之间的正向和横向距离要求基准导轨与螺母孔与基准导轨的正向和横向距离一致,公差为0.01;固定轴承座。该方法采用一体式专用检查杆,不仅长度短,而且将芯棒和定位套合二为一,消除了芯棒与定位套的配合间隙,可靠地保证轴承孔、螺母座孔与导轨的平行度;通过实际距离的测量,也可靠地保证了两端轴承支撑孔与螺母座孔的同轴度,从而减少了滚珠丝杠副的缠绕和径向偏移载荷,提高了轴承的安装精度。

另外,在安装滚珠丝杠的过程中,必须严格控制滚珠丝杠的轴向运动,而这个技术指标将直接影响滚珠丝杠支撑座的进给量系统的传输位置精度。根据实际现场验证:首先,安装伺服电机端的轴承座中的轴承应组装,该轴承在滚动丝杠的传动过程中起主要作用,滚珠丝杠的轴向运动应为控制在0.015和0.02之间。;然后将轴承装在另一端的轴承座上,使轴向位移控制在0.01以内。这样可以有效保证滚珠丝杠进给系统的刚性和精度。

滚珠丝杠轴的预紧也是非常必要的。为了提高滚珠丝杠进给系统的刚度和精度,对丝杠轴进行预拉伸是非常有效的。但由于丝杆截面不同,温升值不易准确设定,计算依据相关文献。由此产生的预紧力只能作为参考。

在生产中,经常对目标值在负方向的滚珠丝杠轴进行预拉伸,使机床工作台定位精度曲线的方向接近水平。在生产中,采用上述新工艺方法组装的大型加工中心的滚珠丝杠在三个坐标方向的空载扭矩和空载电流显着降低,伺服电机和伺服系统工作正常.三个坐标方向有伺服报警,机床可连续运行72小时以上。

以上结果充分证明了新工艺方法可以有效保证滚珠丝杠副的安装精度。此外,这种方法不受机床行程大小的限制。机床的行程越大,越能凸显其优势,为大型数控机床和滚珠丝杠副在加工中心的安装提供了一种有效可靠的方法。

调节滚珠丝杠间隙的方法主要有三种:

1、垫片间隙类型:

通常,滚珠丝杠的两个螺母的法兰连接用螺钉,法兰安装在法兰上。添加垫片调整垫圈的厚度,使螺母产生轴向位移,消除间隙,产生预紧力。这种结构的特点是结构简单、可靠性好、刚度高、安装拆卸方便。但调整费时费力,工作中不能随意调整,除非更换不同厚度的垫片。

2、螺纹游隙型:

一个螺母的外端有法兰,另一个螺母的外端有一个不带法兰的螺纹。它伸出套筒,用两个圆螺母固定。旋转圆螺母时,可消除间隙,产生预紧力。调整好后,用另一个圆螺母锁紧。

3、齿差调整型:

两个螺母的法兰上制作圆柱齿。两者齿数相差一个齿,安装在内齿圈内,用螺钉或定位销固定在套筒上。调整时,先拆下两端的内齿圈。当两个滚珠螺母相对于套筒以相同齿数沿相同方向旋转时,一个滚珠螺母与另一个滚珠螺母发生相对角位移,从而使滚珠螺母与滚珠丝杠旋合。滚道彼此相对移动以消除间隙并施加预紧力。

随着数控机床、加工中心等高新技术的飞速发展,对滚珠丝杠的精度及其各项性能指标提出了越来越高的要求。因此,滚珠丝杠进给系统,特别是滚珠丝杠工作过程中的变形规律,提高了其定位精度,使机床实现了低成本、高精度,对机床的发展具有重要意义。