什么叫焊接

焊接就是利用电焊,气焊,氩弧等将母材加热至一定温度,然后添加焊丝或不加焊丝将两个母材熔合在一起。

什么叫电弧

在两电极间的气体介质中强烈而持久的放电现象称之为电弧,电弧放电时,一方面产生高温,同时产生强光,手弧焊就是利用电弧产生的高温熔化焊条和焊件,使两块分离的金属熔合在一起,从而获得牢固的接头。

手弧焊是以焊条和焊件作为两个电极,被焊金属称为焊件或母材。焊接时因电弧的高温和吹力作用使焊件局部熔化。在被焊金属上形成一个椭圆形充满液体金属的凹坑,这个凹坑称为熔池。随着焊条的移动熔池冷却凝固后形成焊缝。焊缝表面覆盖的一层渣壳称为熔渣。焊条熔化末端到熔池表面的距离称为电弧长度。从焊件表面至熔池底部距离称为熔透深度。

电焊工具

焊接电缆:它是焊接专用电缆线,用紫铜制成,要求有一定的截面积,良好的导电性、绝缘性和柔软性。作用是传导电流。

焊钳:它作用是夹持焊条和传导电流。

面罩:它的作用是保护眼睛和面部,以免弧光的灼伤。

刨锤;用以清掉覆盖在焊缝上的焊渣。

电焊条

1、焊条的组成和作用

焊条由焊芯(金属芯)和药皮组成

1)焊芯是焊接用专用的金属丝,是组成焊缝金属的主要材料。

焊接时焊芯的主要作用:

一是作为一个电极起传导电流和引燃电弧的作用。

二是熔化后作为填充金属与熔化后的母材一起形成焊缝。为了保证焊缝质量,对焊缝金属的化学成分有较严格的要求。因此,焊芯都是专门冶炼的,碳、硅含量较低,硫、磷含量极少。

焊条的直径用焊芯的直径表示,焊条直径的规格有Φ1.6、Φ2.5、Φ3.2、Φ4、Φ5、Φ6毫米几种,长度200-550毫米不等。而我们实习用焊条直径为Φ3.2毫米,长度为350毫米。

2、电焊条的分类

1)根据焊条药皮的性质不同,焊条可以分为酸性焊条和碱性焊条两大类。

药皮中含有多量酸性氧化物(TiO2、SiO2 等)的焊条称为酸性焊条。药皮中含有多量碱性氧化物(CaO、Na2O等)的称为碱性焊条。酸性焊条能交直流两用,焊接工艺性能较好,但焊缝的力学性能,特别是冲击韧度较差,适用于一般低碳钢和强度较低的低合金结构钢的焊接,是应用最广的焊条。碱性焊条脱硫、脱磷能力强,药皮有去氢作用。焊接接头含氢量很低,故又称为低氢型焊条。碱性焊条的焊缝具有良好的抗裂性和力学性能,但工艺性能较差,一般用直流电源施焊,主要用于重要结构(如锅炉、压力容器和合金结构钢等)的焊接。

2)按焊条的用途不同,焊条可分为

3、碳钢焊条的编制

碳钢焊条的型号由字母“E”四位数字组成。字母“E”表示焊条;前两位数字表示熔敷金属抗拉强度的最小值,碳钢焊条分E43(熔敷金属抗拉强度≥420Mpa)和E50(熔敷金属抗拉强度≥490Mpa)两个系列;第三位数字表示焊条的焊接位置,“0”及“1”表示焊条适用于全位置焊接(平、立、仰、横焊),“2”表示焊条适用于平焊及平角焊,“4”表示焊条适用于向下立焊;第三位和第四位数字组合时表示焊接电流种类及药皮类型,

数字 | 药皮类型 | 焊接电源种类与极性 | 数字 | 药皮类型 | 焊接电源种类与极性 |

00 | 特殊型 | 交流或直流正反接 | 14 | 铁粉钛型 | 交流或直流正反接 |

01 | 钛铁矿型 | 交流或直流正反接 | 15 | 低氢钠型 | 直流反接 |

03 | 钛钙型 | 交流或直流正反接 | 16 | 低氢钾型 | 交流或直流反接 |

08 | 石墨型 | 交流或直流正反接 | 18 | 铁粉低氢型 | 交流或直流反接 |

10 | 高纤维素钠型 | 直流反接 | 20 | 氧化铁型 | 交流或直流正接 |

11 | 高纤维素钠型 | 交流或直流反接 | 22 | 氧化铁型 | 交流或直流正反接 |

12 | 高钛钠型 | 交流或直流正接 | 23 | 铁粉钛钙型 | 交流或直流正反接 |

13 | 高钛钾型 | 交流或直流正反接 | 27 | 铁粉氧化铁型 | 交流或直流正接 |

24 | 铁粉钛型 | 交流或直流正反接 | 28 | 铁粉低氢型 | 交流或直流反接 |

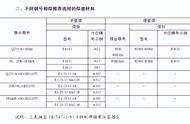

常用低炭钢和低合金高强度钢(简称结构钢)焊条的牌号、规格、药皮类型和适应用范围

牌号 | 药皮 | 类型 规格(直径、毫米) | 使 用 范 围 |

420 | 氧化钛氧化铁型 | 2.5、3.2、4.0、5.0 | 高温、高压、电站的碳钢管道焊接 |

421 | 钛型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接一般低碳钢结构 |

222 | 钛钙型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接较重要的低碳钢结构 |

423 | 钛铁矿型 | 3.2、4.0、5.0、5.8 | 焊接较重要的低碳钢结构 |

424 | 低氢型 | 2.5、3.2、4.0、5.0、5.8 | 焊接较重要的低碳钢结构 |

426 | 低氢型 | 2.5、3.2、4.0、5.0、5.8 | 焊接重要的低碳钢及某些普低钢结构 |

427 | 钛钙型 | 2.5、3.2、4.0、5.0、5.8 | 焊接重要的低碳钢及某些普低钢结构结构 |

502 | 低氢型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接16锰及强度等级相同的普低钢的一般结构 |

506 | 低氢型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接重要低碳、中碳钢及某些普低钢如16Mn等的结构 |

507 | 钛铁矿型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接重要低碳、中碳钢及某些普低钢如16Mn等的结构 |

553 | 低氢型 | 2.5、3.2、4.0、5.0、5.8 | 焊接相应强度的普低钢一般结构 |

557 | 低氢型 | 2.5、3.2、4.0、5.0 | 焊接中碳钢及相应强度的普低钢结构 |

607 | 低氢型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接中碳钢及相应强度的低合金钢结构 |

707 | 低氢型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接相应强度的低合金高强度钢结构 |

857 | 低氢型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接相应强度的低合金高强度钢结构 |

907 | 结低氢型 | 2.0、2.5、3.2、4.0、5.0、5.8 | 焊接相应强度的低合金高强度钢结构 |

107 | 低氢型 | 2.5、3.2、4.0、5.0、5.8 | 焊接相应强度的低合金高强度钢结构 |

焊接工艺参数

手工电弧焊的工艺参数通常包括焊条类型及直径、焊接电流、电弧电压、焊接速度和焊接角度。

1、焊条直径的选择

为了提高生产效率,应尽可能地选用大直径的焊条,但是焊条直径大往往会造成未焊透和焊缝成型不良。焊条直径的选择通常可以从以下几个方面考虑:

1)焊件的厚度,厚度较大的焊件应选用较大直径的焊条。

2)焊缝的位置,平焊时应选用较大直径的焊条。立焊、横焊、仰焊时为减小热输入,防止熔化金属下淌,应采用小直径焊条并配合小电流焊接。

3)焊接层数,多层焊时为保证根部焊透 ,第一层焊道应采用小直径焊条焊接,以后各层可以采用较大直径焊条焊接,以提高盛产率。

4)接头形式,搭接接头、T形接头多用作非承载焊缝,为提高生产效率应采用较大直径的焊条。

2、焊接电流的选择

增大焊接电流能提高生产效率。使熔深增大,但电流过大易造成焊缝咬边和烧穿等缺陷,降低接头的机械性能。焊接时,焊接电流的选择可以从以下几个方面考虑:

1)根据焊条直径和焊件厚度选择。焊条直径越大,焊件越厚,要求焊接电流越大。平焊低碳钢时,焊接电流I(单位A)与焊条直径d(单位mm)的关系式为:

I = (35---55)d

2)根据焊接位置的选择。在焊条直径一定的情况下,平焊位置要比其它位置焊接时选用的焊接电流大。

提问:3、在一块10毫米厚低碳钢上,用直径为3.2毫米的焊条,焊一道平焊缝,应采用多大焊接电流?

3、电弧电压的选择(电弧长度的选择)

电弧电压的大小是由弧长来决定。电弧长则电压高,电弧短则电压低。在焊接过程中应采用不超过焊条直径的短电弧。否则会出现电弧燃烧不稳、保护不好,飞溅大,熔深小,还会使焊缝产生未焊透、咬边和气孔等缺陷。

4、焊接速度

单位时间内完成的焊缝长度称为焊接速度。焊接速度过快或过慢都将影响焊缝的质量。焊接速度过快,熔池温度不够,易造成未焊透、未融合和焊缝过窄等现象。若焊接速度过慢,易造成焊缝过厚、过宽或出现焊穿等现象。掌握合适的焊接速度有两个原则:一是保证焊透,二是保证要求的焊缝尺寸。

5、焊条角度的选择

焊缝的接头形式、空间位置及坡口

(一)焊缝的接头形式

手工电弧焊的接头形式有对接、搭接、角接和T形接四种,

(二)焊缝的空间位置

按焊缝的空间位置不同可分为:

1、平焊:水平面的焊接。

2、立焊:垂直平面,垂直方向上的焊接。

3、横焊:垂直平面,水平方向上的焊接。

4、仰焊:倒悬平面,水平方向上的焊接。

(三)坡口

对接接头是应用最多的接头形式。当被焊工件较薄(板厚小于6毫米)时,在焊接接头处只要留有一定间隙就能保证焊透。当焊件厚度大于6毫米时,为了保证能焊透按板厚的不同,需要在接头处开处一定形状的坡口。对接接头常见的坡口形状。

电焊(手工焊)有哪几种焊法?

1、平焊或转动

2、横焊或垂直固定

3、立焊

4、仰焊

5、水平固定

6、45°固定

5、立焊(向下) ⊥:角焊缝(各种位置)

电焊焊立缝时,怎么个法焊最平面?

立焊用连弧焊成型比较好,电流比平焊的电流小10%,角度为70至75度左右.

我们一般用锯齿形和月牙形运条方法,主要是自己自己适用就行.

焊立缝的时候有时会有小裂缝是怎么回事?

出现裂缝的原因可能是多方面的,可从以下几方面查找:

1.材质是哪类,据此应选择匹配的焊接材料;

2. 根据材料及接头形式,选择合适的焊接施工规范,必要时要通过试验确定焊接施工工艺参数,多道焊时还要注意控制层间温度;

3. 根据经验,如此厚的两个件焊接,应该焊前进行预热。

焊接后钢管出现裂缝的原因和解决办法

出现裂缝的原因:

1.焊缝收缩应力太大,容易产生缓慢裂纹。

2.焊缝受热不均匀,容易发生脆性。

3.焊接方法和顺序不合理。

4.层间温度控制不好。

防止措施:

1.首先要选择合理的焊接顺序,采用对称焊。

2.多层多道焊,焊完每一道焊缝(别是打底 焊)时要认真处理好焊缝表面的焊渣、氧化皮,以防止赃物在下一层焊缝中形成缺陷。

3.调整冷却速度,冷却越快,变形越大。结晶裂纹倾向也越大。

4.焊后消除残余应力。