1.0.1为在滑动模板(以下简称滑模)工程中贯彻国家技术经济政策,保证工程质量,做到技术先进、安全适用、经济合理、节能环保,制定本标准。

1.0.2本标准适用于混凝土结构滑模工程设计、施工及验收。

1.0.3采用滑模施工的工程设计、施工及验收除应符合本标准的规定外,尚应符合国家现行有关标准的规定。

2 术语和符号2.1 术语

2.1.1滑动模板slip form

模板固定于围圈上,用以保证构件截面尺寸及结构的几何形状。模板直接与新浇混凝土接触且随着提升架上滑,承受新浇混凝土的侧压力和模板滑动时的摩阻力,简称滑模。

2.1.2滑动模板施工slip forming construction

以滑模千斤顶、电动提升机等为提升动力,带动模板(或滑框)沿着混凝土(或模板)表面滑动而成型的混凝土结构施工方法的总称,简称滑模施工。

2.1.3滑框倒模施工incremental slip forming with sliding frame

用提升机具带动由提升架、围圈、滑轨组成的滑框沿着模板外表面滑动(模板与混凝土之间无相对滑动),当横向分块组合的模板从滑框下口脱出后,将该块模板取下倒装入滑框上口,再浇灌混凝土,提动滑框,如此循环作业成型混凝土结构的施工方法的总称。

2.1.4围圈form walers

用以保持模板几何形状的支承构件,又称围梁。模板的自重、模板承受的摩阻力、侧压力以及操作平台直接传来的自重和施工荷载,均通过围圈传递至提升架的立柱。围圈可以设置上下两道,亦可以组成桁架式围圈。

2.1.5提升架lift yoke

用以固定千斤顶、围圈和保持模板几何形状的滑模装置主要承重构件,直接承受模板、围圈和操作平台的全部荷载和混凝土对模板的侧压力。

2.1.6操作平台working-deck

用以完成钢筋绑扎、混凝土浇灌等项操作及堆放施工机具和材料的滑模施工的主要工作面;也是拔杆、井架等随升垂直运输装置及料台的支承结构。其构造形式与所施工结构相适应,直接或通过围圈支承于提升架上。

2.1.7支承杆jack rode or climbing rode

滑模千斤顶运动的轨道,又是滑模系统的承重支杆,施工中滑模装置的自重、混凝土对模板的摩阻力及操作平台上的全部施工荷载,均由千斤顶传至支承杆承担,其承载能力、直径、表面粗糙度和材质均与千斤顶相适应。

2.1.8围模合一大钢模modular combination steel panel form

以300mm为模数,模板和围圈合一,其水平槽钢肋起围圈的作用,模板水平肋与提升架直接相连的一种滑动模板组合形式。

2.1.9空滑partial virtual slip forming

模板内允许有混凝土浇灌层处于无混凝土的状态,但施工中有时需将模板提升高度加大,使模板内仅存有少量混凝土,甚或处于空模状态。

2.1.10回降量slid variable

滑模千斤顶在工作时,上下卡头交替锁固于支承杆上,由于荷载作用,处于锁紧状态的卡买在支承杆上存在下滑趋势,会引起千斤顶的爬升行程损失,该行程损失量通常称为回降量。

2.1.11横向结构构件transverse structural member

结构的楼板、挑檐、阳台、洞口四周的混凝土边框及腰线等横向凸出混凝土表面的结构构件或装饰线。

2.1.12复合壁combination concrete wall of two different mix

由内外两种不同性能的现浇混凝土组成的竖壁结构。

2.1.13混凝土出模强度concrete strength of the construction

initial setting

结构混凝土从滑动模板下口露出时所具有的抗压强度。

2.1.14滑模托带施工lifting construction with slip forming

网架、空间桁架、井字梁等大面积或大重量的支承结构采用滑模施工时,在地面组装好,利用滑模施工的提升能力将其随滑模施工托带到设计标高就位的一种施工方法。

2.2 符号

A——模板与混凝土的接触面积;

A1——卸料口的面积;

a——混凝土浇灌后其表面到模板上口的距离;

B——卸料口下方可能堆存的最大混凝土量;

E——支承杆弹性模量;

F——模板与混凝土的粘结力;

f1——模板与混凝土间的摩擦系数;

f2一一滚轮或滑块与轨道间的摩擦系数;

G—模板系统自重;

g重力加速度;

H——模板高度;

h——卸料时料斗口至平台卸料点的最大高度;hm——料斗内混凝土上表面至料斗口的最大高度;h0——每个混凝土浇灌层厚度;

I——支承杆截面惯性矩;

K——安全系数;

Kd----动荷载系数;

L---支承杆加工长度;

Lo---支承杆脱空长度;

N 总垂直荷载;

n---所需千斤顶和支承杆的最小数量;

P——单根支承杆承受的垂直荷载;

Pc——混凝土的上托力;

Po——单个千斤顶或支承杆的允许承载能力;

Q料罐总重;

R——模板的牵引力;

t——混凝土从浇灌到位至达到出模强度所需的时间;

T1——在作业班的平均气温条件下,混凝土强度达到

2.5MPa所需的时间;

T2——在作业班的平均气温条件下,混凝土强度达到

0.7MPa〜1.OMPa所需的时间;

V一模板滑升速度;

Va一一刹车时的制动减速度;

W——刹车时产生的荷载标准值;

Wk——卸混凝土时对平台产生的集中荷载标准值;

a——工作条件系数;

β一一模板的倾角;

γ——混凝土的重力密度;

3.1 一般规定

3.1.1采用滑模工艺建造的工程,结构设计应符合滑模工艺的技术特点。

3.1.2滑模施工单位应与设计单位协调,共同确定修改设计的内容、横向结构构件的施工程序以及节点构造,保证结构的整体性和施工安全。

3.1.3建筑结构的外轮廓应力求简洁,竖向上应使一次滑升的上下构件沿模板滑动方向的投影重合,有碍模板滑动的局部凸出部分应作设计处理。

3.1.4当建筑结构平面面积较小且高度较高时,宜按滑模工艺进行设计。

3.1.5当建筑结构平面面积较大时,宜分区段或部分分区段进行设计,滑模分区的水平投影面积不宜大于700m 2 ,当区段分界与结构变形缝不一致时,应对分界处作设计处理。

3.1.6当建筑结构的竖向存在较大变化时,可择其适合滑模施工的区段按滑模施工要求进行设计,其他区段宜配合其他施工方法设计。

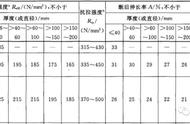

3.1.7结构的截面尺寸应符合下列规定:

1钢筋混凝土墙体的厚度不应小于160mm;

2圆形变截面筒体结构的筒壁厚度不应小于160mm;

3轻骨料混凝土墙体厚度不应小于180mm;

4钢筋混凝土梁的宽度不应小于200mm;

5钢筋混凝土矩形柱短边不应小于400mm。

3.1.8滑模施工的混凝土强度等级不宜大于C60,并应符合下列规定:

1普通混凝土不应低于C20;

2轻骨料混凝土不应低于LC15;

3同一个滑升区段内的承重构件,在同一标高范围应采用同一强度等级的混凝土。

3.1.9受力钢筋的混凝土保护层厚度宜比常规设计要求增加5mm。

3.1.10沿模板滑动方向,结构的截面尺寸应减少变化,宜采取变换混凝土强度等级或配筋量来满足结构承载力的要求。

3.1.11结构的配筋应符合下列规定:

1各种长度、形状的钢筋,应能在提升架横梁以下的净空内绑扎;

2对交汇于节点处的各种钢筋应作详细排列;

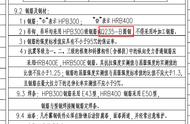

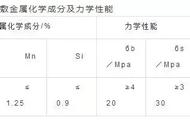

3预留与横向结构连接的连接筋,应采用HPB300,直径不宜大于12mm,连接筋的外露部分不应设弯钩。当连接筋直径大于12mm时,应采取专门措施。

3.1.12对兼作结构钢筋的支承杆,其设计强度宜降低10%~25%,并应根据支承杆的位置进行钢筋代换。

3.1.13预埋件宜采用胀栓、植筋等后锚固装置替代。当需用预埋件时,其位置宜沿垂直或水平方向有规律排列,应易于安装、固定,且应与构件表面持平。

3.1.14滑模工程设计中的结构分析、计算方法等应符合现行国家标准《混凝土结构设计规范》GB 50010的规定。

3.2 筒体结构

3.2.1规模较大的群体筒仓,宜设计成多个规模较小的组合仓。

3.2.2仓壁截面宜上下一致。当需改变壁厚时,宜在筒壁内侧采取阶梯式变化处理。

3.2.3筒仓底板以下的支承结构,当采用与上部筒壁同一套滑模装置施工时,宜与上部筒壁的厚度一致。当厚度不一致时,宜在筒壁的内侧变更尺寸。

3.2.4当筒仓底板、漏斗和环梁与筒壁设计成整体结构时,宜先采取常规支模现浇完成下部结构,后滑模施工上部筒体。

3.2.5整体结构复杂的筒仓,在生产工艺许可时,可将底板、漏斗设计成与筒壁分离式,分离部分宜采用二次常规支模浇筑。

3.2.6筒仓的顶板结构宜设计成装配式钢结构或整体现浇混凝土结构。

3.2.7井塔类结构的筒壁,应设计成加肋壁板,壁板厚度宜沿竖向不变,也可变更混凝土强度等级;壁柱与壁板接合处宜设置斜托。

3.2.8井塔塔身筒体结构宜采用滑模工艺进行结构设计。

3.2.9井塔楼层结构节点的二次设计应采用下列方式:

1主梁与壁柱的二次连接应保持壁柱的结构功能完整,在壁柱中预留槽口和预埋钢筋。

2塔壁与楼板二次浇筑的连接,宜在壁板内侧预留槽口,其槽口深度可为20mm;当采取预留胡子筋时,其埋入部分不得为直线单根钢筋。

3.2.10当电梯井道单独采用滑模施工时,井道平面的内部净空尺寸应比安装尺寸每边放大25mm及以上。

3.2.11烟囱等带有内衬的筒体结构,当筒壁与内衬同时滑模施工时,支承内衬的牛腿宜采用矩形,同时应深化牛腿的隔热措施。

3.2.12筒体结构的内外两层钢筋网片之间应配置拉结筋,拉结筋的间距与形状应作设计规定。

3.2.13筒体结构中的环向受力钢筋接头,宜采用焊接方式连接。

3.3 框架结构

3.3.1采用滑模工艺建造的大型框架结构,其结构选型可设计成异形截面柱。

3.3.2框架结构的布置应符合下列规定:

1各层梁的竖向投影应重合,宽度宜相等;

2同一滑升区段内宜避免错层横梁;

3柱宽宜比梁宽每边大50mm及以上;

4柱的截面尺寸应减少变化,当需改变时,边柱宜在同一侧变动,中柱宜按轴线对称变动。

3.3.3楼层结构中次梁及楼板的设计应符合下列规定:

1当采用在主梁上预留次梁的槽口作二次浇筑施工时,设计可按整体结构计算;

2二次浇筑的次梁与主梁的连接构造,应满足施工期及使用期的受力要求。

3.3.4框架梁的配筋应符合下列规定:

1当楼板为二次施工时,在梁支座负弯矩区段,应满足承受施工阶段负弯矩的要求。

2梁内不宜设弯起筋,宜根据计算加强箍筋。当有弯起筋时,弯起筋的高度应小于提升架横梁下缘距模板上口的净空尺寸。

3箍筋的间距应根据计算确定,可采用不等距排列。

4纵向筋端部伸入柱内的锚固长度不宜弯折,当需时可向上弯折。

5当主梁上预留较大次梁槽口时,应对槽口截面采取加强措施。

3.3.5柱的配筋应符合下列规定:

1在满足构造要求的前提下,纵向受力筋宜选配粗直径钢筋,千斤顶底座及提升架横梁宽度所占据的竖向投影位置应避开纵向受力筋。

2当各层柱的配筋量有变化时,在保持钢筋根数不变的情况下,可调整钢筋直径。

3箍筋形式应便于从侧面套入柱内;当采用组合式箍筋时,相邻两个箍筋的拼接点位置应交替错开。

3.4 剪力墙结构

3.4.1采用滑模工艺的剪力墙结构,宜减少主次梁设计;一次滑升区段的平面面积不宜过大;面积较大时宜分隔滑升区段,按错台式实施滑升,并对相邻区段的接合部作设计处理。

3.4.2同一滑升区段的设计条件应符合下列规定:

1各楼层平面布置的竖向投影应重合;

2同一楼层的楼面标高应一致,不宜有错层;

3同一楼层的梁底标高及门窗洞口的高度和标高宜统一。

3.4.3竖向墙体与横向楼板的节点应作设计处理,其施工顺序宜采用滑升一层墙体浇筑一层楼板的方式。

3.4.4当外墙具有保温隔热功能要求时,内外墙体可采用不同性能的混凝土。

3.4.5剪力墙结构的配筋应符合下列规定:

1墙体内的双排竖向主筋应成对排列,拉结筋配置应作设计规定。竖向筋的接头位置宜设在楼板面处,同一连接区段竖向钢筋接头面积百分率不应大于50%。

2墙体中开设的大洞口,其梁的配筋应符合本标准第3.3.4条的规定。

3剪力墙结构中的暗框架,其柱的配筋率宜取下限值,还应符合本标准第3.3.5条的规定。

4各种洞口周边的加强钢筋配置,宜增加其竖向和水平钢筋,替代在洞口角部设置的45°斜钢筋。当各楼层门窗洞口位置一致时,其侧边的竖向加强钢筋宜连续配置。

5墙体竖向钢筋伸入楼板内的锚固段,其弯折长度不应超出墙体厚度。当不能满足钢筋的锚固长度时,宜采用后锚固装置接长。

6支承在墙体上的梁,其钢筋伸入墙体内的锚固段宜向上弯。当梁为二次施工时,梁端钢筋的形式及尺寸应适应二次施工的要求。

4.0.1滑模施工应根据工程结构特点及滑模工艺的要求,进行结构深化设计和施工方案编制。

4.0.2滑模工程深化设计应提出对工程设计的修改意见,划分滑模作业区段,确定不宜滑模施工部位的处理方法等。

4.0.3滑模施工方案应包括下列主要内容:

1施工部署和施工进度计划;

2滑模连续滑升程序与滑升速度;

3材料、半成品、预埋件、施工机具和设备等连续保障计划;

4施工总平面布置及滑模操作平台布置;

5滑模施工技术及特殊部位的施工措施;

6安全文明施工、质量保证措施;

7高温、寒潮、雷雨、大风、冬期等特殊气候条件的滑模施工专项技术措施;

8出模混凝土表面修饰与硬化混凝土成品保护措施;

9绿色施工技术与措施;

10滑模装置安全使用和拆除技术措施;

11应急预案。

4.0.4施工总平面布置应符合下列规定:

1应满足施工工艺要求,减少施工用地和缩短地面水平运输距离。

2在施工建筑物的周围应设置危险警戒区。警戒线至建筑物边缘的距离不应小于高度的1/10,且不应小于10m。对于烟囱类变截面结构,警戒线距离应增大至其高度的1/5,且不应小于25m。当不能满足要求时,应采取安全防护措施。

3临时建筑物及材料堆放场地等应设在警戒区以外,当需在警戒区内堆放材料时,应采取安全防护措施。通过警戒区的人行道或运输通道,均应搭设安全防护棚。

4材料堆放场地应靠近垂直运输机械,堆放数量应满足施工速度的要求。

5应根据现场施工条件确定混凝土供应方式,当设置自备搅拌站时,宜靠近施工地点,其供应量应满足混凝土连续浇灌的用量。

6现场运输、布料设备的数量应满足滑升进度的要求。

7供水、供电应满足滑模连续施工的要求。当施工工期较长,且有断电可能时,应有双路供电或自备电源。操作平台的供水系统,应设加压水泵,满足最高点的施工要求。

8测量施工工程垂直度和标高的观测站、点不应遭损坏,不应受振动及观测干扰。

9操作平台上的提升架、千斤顶、液压控制台、固定施工设施等平面布置应合理,附设的安全设施应齐全。

10应确定操作平台与地面管理点、混凝土等材料供应点以及垂直运输设备操纵室之间的通信联络方式和设备,并应有多重系统保障。

4.0.5滑模施工技术方案应包括下列主要内容:

1针对不同的结构类型,综合确定适宜的滑模施工方法;

2滑模装置的设计与制作、组装及拆除;

3进行混凝土配合比设计,确定浇灌顺序、浇灌速度、入模时限,混凝土的连续供应能力应满足单位时间所需混凝土量的(1.3~1.5)倍;

4进行早龄期混凝土强度贯入阻力试验,绘制混凝土贯入阻力曲线;

5绘制所有预留孔洞及预埋件在结构物上的位置和标高的展开图;

6确定停滑、空滑、部分空滑的部位和相关技术措施;

7确定与滑升速度相匹配的垂直与水平运输设备,当烟囱、水塔、竖井等采用柔性滑道、吊笼等装置时,应按国家现行标准进行安全及防坠落设计;

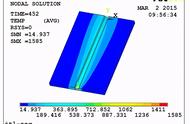

8确定施工精度的控制方案,选配监测仪器及设置可靠的观测0点;

9制定滑模施工过程中结构物和施工操作平台稳定及纠偏、纠扭等技术措施;

10制定施工人员上下疏散通道和安全措施。

5.1 荷载

5.1.1作用于滑模装置上的荷载,可分为永久荷载和可变荷载;永久荷载应包括滑模装置自重、作用在其上的其他荷载等,可变荷载应包括滑模装置上的施工荷载、风荷载和其他可变荷载等。

5.1.2滑模装置的永久荷载标准值应根据实际情况计算,并应符合下列规定:

1常用材料和构件的自重标准值应按现行国家标准《建筑结构荷载规范》GB 50009的规定采用。

脚手板自重标准值可取0.35kN/m 2 ;

作业层的栏杆与挡脚板自重标准值可取0.17kN/m;

安全网的自重标准值应按实际情况采用,密目式立网自重标准值不应小于0.01kN/mm 2 。

2模板系统、操作平台系统的自重标准值应根据设计图纸计算确定。

3千斤顶、液压控制台、随升井架等位置固定的设备应按实际重量取值。

4浇筑混凝土时的模板侧压力标准值,对于浇筑高度800mm,侧压力合力可取5.0kN/m~6.0kN/m,合力的作用点化新浇混凝土与模板接触高度的2/5处。

5.1.3滑模装置的施工荷载标准值应按下列规定采用:

1操作平台上可移动的施工设备、施工人员、工具和临时堆放的材料等应根据实际情况计算,其均布施工荷载标准值不应小于2.5kN/m 2 ;

2吊架的施工荷载标准值应按实际情况计算,且不应小于2.0kN/m 2 :

3当在操作平台上采用布料机浇筑混凝土时,均布施工荷载标准值不应小于4.0kN/m 2 。

5.1.4滑模装置的其他可变荷载标准值应按下列规定采用:

1当采用料斗向平台上直接卸混凝土时,对平台卸料点产生的集中荷载应按实际情况确定,且不应小于按下式计算的标准值:

Wk=γ[(hm h)A1 B] (5.1.4-1)

式中:Wk——卸混凝土时对平台产生的集中荷载标准值(kN);

γ——混凝土的重力密度(kN/m3);

hm——料斗内混凝土上表面至料斗口的最大高度(m);

h——卸料时料斗口至平台卸料点的最大高度(m);

A1——卸料口的面积(ri?);

B——卸料口下方可能堆存的最大混凝土量(m3)。

2随升起重设备刹车制动力标准值可按下式计算:

3当采用溜槽、串筒或小于0.2m 3 的运输工具向模板内倾倒混凝土时,作用于模板侧面的水平集中荷载标准值可取2.0kN。

4操作平台上垂直运输设备的起重量及乘性滑道的张紧力等应按实际荷载计算。

5模板滑动时混凝土与模板间的摩阻力标准值,钢模板应取1.5kN/m 2 ~3.0kN/m 2 ;当采用滑框倒模施工时,模板与滑轨间的摩阻力标准值应按模板面积计取1.0kN/m 2 ~1.5kN/m 2 。

6纠偏纠扭产生的附加荷载,应按实际情况计算。

5.1.5作用于滑模装置的水平均布风荷载标准值应按下式计算:

5.1.6滑模装置的荷载设计值应符合下列规定:

1当计算滑模装置承载能力极限状态的强度、稳定性时,应采用荷载设计值;荷载设计值应采用荷载标准值乘以荷载分项系数,其中分项系数应按下列规定采用:

1)对永久荷载分项系数,当其效应对结构不利时,对由可变荷载效应控制的组合,应取1.2;对由永久荷载效应控制的组合,应取1.35。当其效应对结构有利时,一般情况应取1;对结构的倾覆验算,应取0.9。

2)对可变荷载分项系数,一般情况下应取1.4,风荷载的分项系数应取1.4;对标准值大于4kN/m 2 的施工荷载应取1.3。

2当计算滑模装置正常使用极限状态的变形时,荷载设计值应采用荷载标准值,水久荷载与可变荷载的分项系数应取1.0。

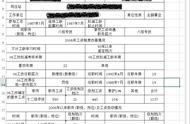

3荷载分项系数的取值应符合表5.1.6的规定。