3对牵引设备应进行检查并试运转,对液压设备应按本标准第5.3.9条进行检验。

7.2.9混凝土的浇灌与模板的滑升应符合下列规定:

1混凝土应分层浇灌,每层厚度宜为300mm;

2混凝土的浇灌顺序应从中间开始向两端对称进行,振捣时应防止模板上浮;

3混凝土出模后应及时修整和养护;

4因故停滑时,应采取相应的停滑措施。

7.2.10混凝土的出模强度宜通过试验确定,亦可按下列规定选用:

1当模板倾角小于45°时,取0.1MPa;

2当模板倾角大于或等于459时,取0.1MPa~0.3MPa。

7.2.11对于陡坡上的滑模施工,应设置多重安全保险措施。当牵引机具为卷扬机钢丝绳时,地锚应安全可靠;当牵引机具为液压千斤顶时,还应对千斤顶的配套拉杆作整根试验检查。

7.2.12面板成型后,其外形尺寸的允许偏差应符合下列规定:

1溢流面表面平整度不应超过±3mm;

2其他护面面板表面平整度不应超过±5mm。

7.3 竖井井壁施工

7.3.1混凝土或钢筋混凝土的竖井,可采用竖井井壁特种滑模施工。

7.3.2滑模施工的竖井混凝土强度不宜低于C25,井壁厚度不宜小于160mm,井壁内径不宜小于2m。当井壁结构设计为两层或三层时,采用滑模施工的每层井壁厚度不宜小于160mm。

7.3.3竖井应为单侧滑模施工,滑模装置应主要包括凿井绞车、提升井架、防护盘、工作盘(平台)、提升架、吊笼、通风、水电管线以及常规滑模施工的机具。

7.3.4井壁滑模应设内围圈和内模板。围圈宜采用型钢加工成桁架形式;模板宜采用2.5mm~3.5mm厚大钢模,按井径可分为3块~6块,高度宜为1200mm~1500mm,在接缝处配以收分或楔形抽拔模板,模板的组装单面倾斜度宜为5 ‰ ~8 ‰ ,提升架应为单腿T形。

7.3.5防护盘应根据井深和井筒作业情况设置(3~5)层。防护盘的承重骨架宜采用型钢制作,上铺厚度60mm以上的木板,2mm~3mm厚钢板,其上再铺一层500mm厚的松软缓冲材料。防护盘除采用绞车悬吊外,还应采用卡具(或千斤顶)与井壁固定牢固。

7.3.6外层井壁宜采用边掘边砌的方法,由上而下分段进行滑模施工,分段深度应按工程地质和水文情况确定,宜为3m~6m。当外层井壁采用掘进一定深度再施工该段井壁时,分段滑模的深度宜为30m~60m。在滑模施工前,应对井筒岩土进行临时支护。

7.3.7 竖井滑模使用的支承杆,宜采用拉杆式,并应符合下列规定:

1拉杆式支承杆宜布置在结构体外,支承杆接长宜用丝扣连接;

2拉杆式支承杆的上端应固定在专用环梁或上层防护盘的外环梁上;

3固定支承杆的环梁宜采用槽钢制作,应由计算确定其规格;

4环梁应使用绞车悬吊在井筒内,并采用4台以上千斤顶或紧固件与井壁固定;

5当边掘边砌施工井壁时,宜采用拉杆式支承杆和升降式千斤顶;

6当采用承压式支承杆时,支承杆应同常规滑模的支承杆布置在混凝土体内。

7.3.8竖井井壁的滑模装置,应在地面进行预组装,检查调整达到质量标准,再进行编号,按顺序吊运到井下进行组装。每段滑模施工完毕,应对滑模装置进行复检,符合要求后,再送到下一工作面使用。需要拆散重新组装的部件,应编号后再拆运,应按号组装。

7.3.9当滑模装置安装时,应对井筒中心与滑模工作盘中心、提升吊笼中心以及工作平台预留提升孔中心进行监测;应对拉杆式支承杆的中心与千斤顶中心、各层工作盘水平度进行监测。

7.3.10在组装滑模装置前,沿井壁四周安放的刃脚模板应先固定牢固,滑升时,不应将刃脚模板带起。

7.3.11当滑模中遇到与井壁相连的各种水平或倾斜巷道口、烟室时,应对滑模系统进行加固,并应做好空滑处理。在滑模施工前,应对靠近井壁3m~5m内的巷道口、峒室进行永久性支护。

7.3.12滑模施工中应控制井筒中心的位移情况。边掘边砌的工程每一滑升段应检查一次;当分段滑模的深度超过15m时,每10m高应检查一次;其最大偏移量不应大于15mm。

7.3.13滑模施工期间应绘制井筒实测纵横断面图,并应填写混凝土和预埋件检查验收记录。

7.3.14井壁质量应符合下列规定:

1与井筒相连的各水平巷道或峒室的标高应符合设计要求,其最大允许偏差为100mm;

2井筒的最终深度,不应小于设计值;

3井筒的内半径最大允许偏差:有提升设备时不应大于50mm,无提升设备时不应大于50mmn;

4井壁厚度局部偏差不应大于50mm。

7.4 复合壁施工

7.4.1保温复合壁贮仓、节能型高层建筑、双层墙壁的冷库、冻结法施工的矿井复合井壁等工程可采用复合壁特种滑模施工。

7.4.2复合壁施工的滑模装置应在内外模板之间设置隔离板,许应符合下列规定:

1隔离板应采用钢板制作;

2在面向有配筋的墙壁一侧,隔离板在竖向上应焊接与其底郝平齐的圆钢,圆钢的上端与提升架间的联系梁等应可靠连接,圆钢的直径宜为¢25~¢28,间距宜为1000mm~1500mm;

3隔离板安装后应保持垂直,其上口应高于模板上口50mm~100mm,深入模板内的高度可根据现场施工情况确定,应小于混凝土的浇灌层厚度25mm。

7.4.3滑模用的支承杆应布置在强度等级较高一侧的混凝土内。

7.4.4当浇灌两种不同性质的混凝土时,应先浇灌强度等级高的混凝土,后浇灌强度等级较低的混凝土;振捣时,先振捣强度等级高的混凝土,再振捣强度等级较低的混凝土,直至密实。同层两种不同性质的混凝土浇灌层厚度应一致,浇灌振捣密实后其上表面应在同一平面上。

7.4.5隔离板上粘结的砂浆应及时清除。两种不同的混凝土内应加入合适的外加剂调整其凝结时间、流动性和强度增长速度,使两种不同性能的混凝土均能满足同一滑升速度的需要。

7.4.6在复合壁滑模施工中,不应进行空滑施工。当停滑时应按本标准第6.6.13条的规定采取停滑措施,但模板总的提升高度不应大于一个混凝土浇灌层的厚度。

7.4.7复合壁滑模施工到顶,最上一层混凝土浇筑完毕后,应立即将隔离板提出混凝土表面,再适当振捣混凝土,使两种混凝土间出现的隔离缝接合紧密。

7.4.8采用轻质混凝土的预留洞或门窗洞口四周宜采用普通混凝土代替,替换厚度不宜小于60mm。

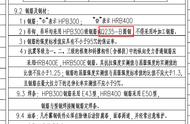

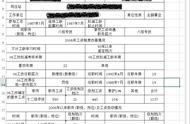

7.4.9复合壁滑模施工的壁厚允许偏差应符合表7.4.9的规定。

8.1 质量检查

8.1.1滑模施工常用检查记录表应符合本标准附录C的规定。

8.1.2工程质量检查工作应适应滑模施工。

8.1.3兼作结构钢筋的支承杆的连接接头、预埋插筋、预埋件等应作隐蔽工程验收。

8.1.4施工中的检查应包括现场地面上和操作平台上两部分,并应符合下列规定:

1地面上进行的检查应包括下列主要内容:

(1)所有原材料的质量检查;

(2)所有加工件及半成品的检查;

(3)影响平台上作业的相关因素和条件检查;

(4)滑模综合工种、特殊作业操作上岗资格的检查;

(5)清水混凝土的开盘鉴定等。

2操作平台上应紧随各工序跟班作业检查,应包括下列主要内容:

(1)检查节点处汇交的钢筋及接头质量,隐蔽工程的质量应符合验收要求。

(2)检查钢筋的保护层厚度垫块和预埋件的固定;

(3)检查混凝土的性能及浇灌层厚度;

(4)检查滑升作业前影响滑升的障碍物;

(5)检查混凝土的出模强度、外观质量及结构截面尺寸;

(6)检查混凝土的养护情况。

8.1.5滑模施工检查验收应主要包括施工方案、主要构配件、滑模装置系统、安全设施及混凝土出模质量等;有关检查内容要点、判定方法应符合本标准附录D的规定。

8.1.6混凝土的质量检验应符合下列规定:

1标准养护混凝土试块的组数,应符合现行国家标准《混凝土结构工程施工质量验收规范》GB 50204的规定;

2混凝土出模强度的检查,宜在滑模平台上用贯入阻力法进行测定,每一工作班不应少于一次,当在一个工作班上气温有骤变或混凝土配合比有变动时,应相应增加检查次数;

3在每次模板提升后,应立即检查出模混凝土的外观质量,发现问题应及时处理,并应作好处理记录。

8.1.7对于高耸结构垂直度的测量,应根据结构自振、风荷载及日照的影响,宜以当地时间6:00~9:00间的观测结果为准。

8.2 工程验收

8.2.1滑模工程的施工质量验收应符合现行国家标准《混凝土结构工程施工质量验收规范》GB 50204的有关规定。

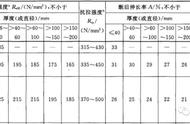

8.2.2滑模施工混凝土结构的允许偏差应符合表8.2.2的规定,其中整体垂直度允许偏差不应大于全高的0.1%。

8.2.3钢筋混凝土烟囱的允许偏差,应符合现行国家标准《烟囱工程施工及验收规范》GB 50078的规定。

8.2.4特种滑模施工的混凝土结构允许偏差,应符合国家现行有关专业标准的规定。

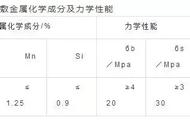

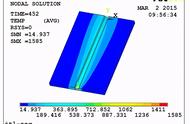

附录A 支承杆允许承载能力确定方法A.0.1当采用¢48.3×3.5钢管支承杆时,支承杆的允许承载力应按下式进行简化计算: