液压电磁比例调节阀分为压力比例调节阀和流量比例调节阀(控制原理基本相同),常应用在控制精度较高的液压系统。比例调节阀正常使用8000~12000h后,即进人工作不稳定期,经常出现油路压力不稳、动作不到位、调节功能失效等现象,严重影响设备运行。下面 大兰液压厂家以某公司使用的WRE型系列液压电磁比例调节阀为例,介绍常见故障处理方法。

1、工作原理

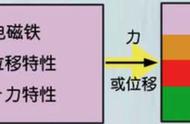

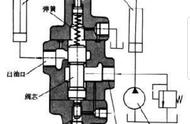

WRE型液压电磁比例调节阀结构如图1所示,采用位置负反馈闭环控制(力控制型十位移传感器),具有良好的输入、输出线性和准确性,控制原理如图2所示。位移传感器反馈信号和给定信号合成后,经过PID、放大等运算处理,以电压信号施加在电机械转换器(电磁阀线圈),铁心在电磁力作用下,沿着受力方向推动液体,控制阀心移动,调节液体流量或压力。控制板是驱动比例调节阀的主要元器件,一般具有控制信号生成、PID处理、前置放大、功率放大及电源变换等基本控制单元,完成控制信号给定、反馈信号校正、合成和处理等功能,控制板控制参数设定是否匹配、适当,直接影响液压调节阀的工作和稳定性。

大兰液压比例阀

2、常见故障处理

①设备更换比例调节阀体后,动作失控,逻辑关系错乱。抛丸清理机更换阀体起动后,转台(液压马达驱动)动作失控、互锁逻辑关系错乱。最初认为是控制板故障或更换的阀体不良,再次更换,故障依旧。测量控制板输出电压为U2c-32c或U2a-32a,带负载时(接人电磁阀线圈)电压为DC 21.5V、AC 2.2V;空载时为DC 24V、AC2.4V。对控制电源复位(断电送电操作),控制板输出电压为零,只有输入信号作用后,输出端才有电压且保持不变(正常时输入和输出同时得电或断电)。分析比例调节阀控制原理,特别是位移传感器工作过程,认为调节阀控制系统此时实际工作在闭环正反馈状态。检查反馈电路,发现位移传感器信号线8c、10c线接错,造成二次线圈输出信号极性错误,经信号转换,极性相反,即图17中极性变为负,经负反馈合成,系统工作在闭环正反馈状态。在输入信号作用下,控制系统迅速进入自激深饱和状态,使控制板输出饱和(DC24V)。改正错误接线,故障排除。

②液压系统工作时,设备运行速度不稳定。一期成型机转台运行速度忽高忽低,最初认为压力调节阀体损坏或控制板输出不稳定,导致液压驱动马达工作异常,更换阀体后故障消失,但使用3天左右,同样故障又偶尔出现,更换控制板,故障依旧。怀疑液压油脏,进行成型机液压油全部过滤,油箱清洗和过滤网更换等维护处理,设备投运后,故障消失。

设备长期使用,由于工作环境恶劣以及维修作业,液压油中会混入杂质而变脏,造成液压调节阀心运动阻塞或喘动,引起液压驱动机构工作不稳定。

大兰液压电磁比例阀

③设备操作时,控制按钮动作后,液压驱动机构反应迟缓,组装抛丸清理机更换比例调节阀控制板后,液压驱动转台机构从高位向低位旋转时,断开控制按钮后,转台旋转到位后继续移动约0.8~1.2m才停下(正常时转台到位后应立即停止)。

通过比较设备故障前后控制参数,确认故障原因是控制板信号PID处理参数调整不当,控制板斜坡控制电阻、d3、d4凼值调整过小,导致控制板t4。(输出电压从DC0升至24V所需时间)、t(输出电压从DC24V降至0所需时间)设定过长,造成比例阀心回零滞后,不能及时关闭液压油。

在液压比例调节阀控制的设备中,引起设备执行机构工作异常(不到位、越位或失灵等)的原因较多,诸如调节阀心磨损过度,高、低速驱动区调整不当,液压系统内卸严重以及控制参数设定不合适等。

④液压缸前进后退时移动速度时间相差较大。组装磷铁环压脱机主缸顶出动作时间过长,为23s,偏差约16s。最初认为是设备控制电磁阀阀体油路阻塞,进行解体、清洗阀体,液压油过滤等处理,故障未明显改善。考虑到主缸冲叶阀内泄严重也会出现该现象,于是整体更换冲叶阀,故障依旧。经了解,设备故障前曾更换过设备液压油、夹具及主缸液压控制流量比例调节阀控制板等维修作业,虽然更换控制板后,对其有关参数进行了调试整定,但这是在设备空载(无导杆压脱)情况下进行的参数调整。判断是流量比例调节阀零点调整不准确,导致液压油缸顶出油路供油流量变小,造成油缸顶出动作时间过长。重新整定控制板参数,校正液压流量调节阀零点,带负载工作时,主缸顶出动作时间明显减小,约为8s。

虽然更换的控制板型号相同,但新、旧板电子元器件参数存在差异,控制板处理信号能力发生了微小变化(这也是电气控制装置更换或维修后需调试的原因)。新板反馈信号转换级零点偏移,即当阀心在零位时,控制板上匹配放大器的输出不为零,造成位移反馈信号大小和阀心实际位移出现偏差,合成后的控制信号值发生变化,液压缸顶出驱动端输出信号电压较低,作用在比例阀心上的电磁力矩减小,导致液压缸顶出动作时阀心位移较小,给油量减小,造成主缸顶出动作缓慢,特别是重载时,动作更加迟缓。

感谢每一位阅读本文的朋友,你们的理解与支持是我们前进的最大动力。如果觉得本文还不错,欢迎大家点赞,分享,谢谢!想要了解更多液压行业有关资讯,请关注我们微信公众号“大兰液压系统”。

-----责任编辑:大兰企划部(大兰液压)