枪钻加工为强制排屑,高压切削油由钻柄进入枪钻内孔,到达切削区,对钻刃进行冷却润滑。铁屑及切削油沿着钻杆“V”型槽排出,也称之为外排屑。

采用适宜的深孔加工机床及切削参数,可以达到如下加工效果:

- 孔径尺寸: IT6~IT611

- 内孔粗糙度:Ra0.2~Ra6.3

- 偏斜度:1/1000 ×孔深 工件固定,刀具旋转

- 0.5/1000×孔深 工件旋转,刀具反向旋转

尤其是枪钻比较适合那种小直径孔的加工,通常情况下,直径小于10mm的孔,用于枪钻加工是比较妥当的,最有利的是,它可使铁屑顺利排出。

深孔加工效率的杠把子

因为枪钻特殊的刀具结构,在深孔加工时,无需退屑,一次加工到深度。孔深越深,加工效率越能得到体现。依据材料及孔径的不同,加工速度可达到30-100mm/分以上而且枪钻不仅适用于深孔钻专机,也能用于其它传统机床,例如加工中心和数控车床。

(提醒:不同于枪钻专机,加工中心很少采用钻套进行导向。因此,要在加工中心上使用枪钻,首先要在被加工工件上预钻一个导向孔。为了能达到较好的加工效果,导向孔必须满足孔径公差,孔深等方面的要求。)

枪钻的分类

加工时必须注意的问题

- 工件的夹紧必须安全可靠,并与机床中心同轴,可将工件外圆和端面加工,至少要车出定位面。

- 在加工长工件时,工件和枪钻应使用固定中心架,此外,钻杆还需要有1-3个移动支撑架。

- 工件上的中心孔一定要小于枪钻的直径,如果中心孔的尺寸无法减少,可使用特殊的导向套。

- 开始钻削时,必须使用导向钻套,钻套的内径与钻头直径匹配,钻套的内径要磨至IT6级,工件较短或孔直线度要求不高时,亦可采用在工件上预钻导向孔来导向。

- 钻套是易损件,当钻套内径磨损量大于0.02mm时,该钻套就应该调换,最好使用硬质合金钻套。

- 枪钻加工中常遇到的问题和产生的原因见下表

钻头无法钻进工件

1. 内刃高于中心

2. 后角过小

3. 刀片偏离中心尺寸过小

4. 磨损太大或崩刃

5. 切削速度过低或进给量过大

刀杆剧烈震动或弯曲

1. 进给量过大

2. 中心架或定位导向套松动,不能支撑刀杆

3. 切屑堵塞

4. 磨损严重或崩刃

切屑易堵塞

1. 冷却液压力不够,泵漏,进油管堵塞

2. 冷却液黏度过大,清洁度差

3. 刀头部进油孔堵塞或进油口过小

4. 切屑形状不利于排屑

同轴度差

1. 钻尖偏心量与内、外刃的余偏角选择不当

2. 导向套过分磨损或偏斜

3. 机床-刀具-夹具轴线位置误差过大

4. 工件弯曲过大

钻孔孔径超差

1. 钻头外径摇摆过大

2. 钻头磨损过大

3. 刀片材料与被加工材料有亲和力,易产生刀瘤

4. 机床刚性差、精度差

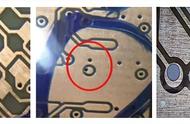

硬质合金枪钻如何重磨

枪钻最常遇到的问题便是磨损问题,说到磨损无非是要重新修磨一下,这也是目前唯一最简单的办法。由于硬质合金枪钻使用最为普遍,就先详细讲一下硬质合金枪钻如何重磨后更好的投入使用。

硬质合金枪钻的重磨

枪钻的磨削应为定时强制磨削。刃磨时,枪钻需用磨刀夹具夹持及分度,在专用磨刀机上对刀具端刃修磨。

硬质合金枪钻的磨钝标准

当枪钻外刃的后刀面刃带宽度超过下表数值时,枪钻必须进行修磨,以防止因切削力增大造成刀头折断。