7.4每班要根据化验单的结果及调整乳化液的浓度,加油时要缓慢分批次进行补加油。

7.5每班要根据乳化液槽内的液位情况及时进行补水,补充水一定要使用脱盐水,补水时要缓慢的小流量补给。

8、乳化液系统的检化验

8.1 每周的周二白班进行全分析化验,其余各班均进行乳化液的常规化验。

8.2 常规分析的项目包括乳化液浓度、PH值、电导率等,全分析的检验项目除包括常规分析的三项外,还包括皂化值,杂油含量、含铁量、灰分、游离脂肪酸、铁皂含量等。

8.3 轧钢车间乳化液操作工每班送样一次,并附“冷轧厂乳化液分析委托报告单”。送样时间为每班接班后半小时之内,送样常规分析为500ml,全分析为1000ml左右。

8.4 质检站接到样品和委托报告单后,根据报告单上的委托项目,及时进行检化验,常规分析在4小时之内,全分析在7小时之内完成。

8.5 由当班乳化液操作工在送样后4小时取回常规分析报告单,中班接班后取回全分析报告单,当班操作工根据报告单上的结果及时调整乳化液参数。

8.6 委托报告单由轧钢车间留存。

9、常见事故,产生原因及处理方法

9.1轧制中断带

9.1.1产生原因

9.1.1.1焊缝质量不好

9.1.1.2原料缺陷

9.1.1.3板形不好

9.1.1.4机架间失张(张力不稳)

9.1.1.5设备故障

9.1.2处理方法

9.1.2.1断带时,操作工应立即按下快停按钮,必要时可按急停按钮,关闭乳化液,抬起压下,打开弯辊。

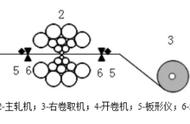

9.1.2.2由1号或2号卷取机拉走带尾。

9.1.2.3人工移出夹击内的断带。

9.1.2.4用手动剪剪断带钢不规则部分

9.1.2.5更换可能有损伤的工作辊

9.1.2.6根据断带所在的位置,选择某机架做夹送辊。(4架辊一般不做夹送辊)穿带,轧制力100T,弯辊为-20T。

9.2塔形

9.2.1产生原因

9.2.1.1来料缺陷造成

9.2.1.2带钢头部卷形不好

9.2.1.3卷取张力波动

9.2.1.4 11#CPC自动故障

9.2.2处理方法

9.2.2.1停机、分卷

9.2.2.2重新卷取

9.3带钢表面辊印

9.3.1产生原因

9.3.1.1工作辊表面有划伤或由粘辊、咯辊勒辊等造成。

9.3.1.2工作辊表面产生裂纹或掉皮。

9.3.1.3轧辊表面有软点

9.3.2处理方法

9.3.2.1 1、2、3架粘辊轻微的可用砂轮对工作辊进行修磨。

9.3.2.2其它情况必须换辊。

更多精彩内容,尽在【云轧钢】公众号。