GA在解决多目标优化问题方面表现出色。问题的一个可能解被视为个体。一组个体称为种群。当前种群产生一个新的后代,最终在找到代表问题最优解的个体时停止。传统的GA需要确定两个变量,一个由性能指标组成的适应度函数,以及解决域的遗传表示。

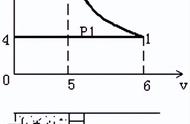

为了制定PID控制器的性能指标,一些相关研究人员使用以下方程制定成本函数,例如:积分平方误差;积分绝对误差;积分时间平方误差;积分时间绝对误差;以及均方误差。此外,由于需要减小误差,适应度函数方程被视为性能指标的倒数。

关于优化PID控制器的先前工作,从理想解的角度来看,PSO比GA更快,前提是不需要对过程进行详细的数学描述来制定目标函数以优化比例增益,其中PSO的缺点是无法确定是否会找到最优解,甚至与FF相关的高计算成本。

因此,标准PSO通常难以解决这些复杂问题,因为它们容易陷入局部最优并收敛缓慢。PSO与GA之间的主要区别之一是扰动解决方案从旧种群到创建新种群的机制。

这些不同的机制生成了一组解决方案,其中富集和多样化的平衡不同。对于GA,解决方案是基于其适应度值进行排列的。根据调查,经典的GA在PSO方面并不是最佳解决方案。

GA的一个严重缺点来自于在第一次之后计算新一代的方式。它包含一个随机组成部分,在全局搜索的早期阶段会导致生成的值受到破坏。由于此方法的数量有限,这个方法的数量有限,这促使了这项研究,因为有改进的空间,可以找到更好的起始种群。

为了提高GA的性能,提出了一种新的技术,通过引入一种新的改进初始化适应度函数技术,以提高精确搜索约束。所提出的方法被应用于优化每个操作关节的PID控制器,以提高速度性能。基于模型的设计方法是一种先进的仿真技术,广泛用于改善系统设计,提供明确的模型来定义产品设计和开发生命周期中的活动。

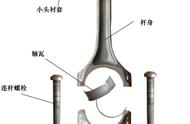

此外,使用计算机辅助设计的快速技术使得可以直接从CAD模型在CNC机器上自由形成具有复杂几何形状的零件,无需像材料去除过程中那样使用特殊夹具,为开发产品提供了最佳工具,更快速、更低成本和更具有竞争力的全球市场。

MathWorks和SolidWorks之间的合作是设计和模拟机器人运动的最佳解决方案之一,可以优化系统参数,分析Simulink环境中的结果,分析由于机械关节上的扭矩而产生的力,为绘制任意零件位移引起的加速度提供了良好的工具,可视化CAD装配的运动,并简化机械系统的物理学,无需导出运动方程。

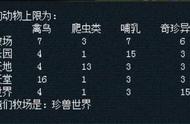

机器人臂的概念和设计并不是一个新概念,但仍然需要大量的工作和发展才能使机器人执行复杂的任务。机器人技术面临的挑战是使其与人类任务和手部运动相兼容,例如抓取、交换和完成关键任务。

这样,当我们能够精确控制机器人的运动时,就成功地开发了机器人臂。事实上,精确控制机器人臂的每个自由度在实施工业工作时是一个巨大的挑战。机器人仿真用于了解机器人扭矩,从而改善和优化机械臂的运动,使机器人能够有效高效地帮助工业生产。

如今,机电一体化和机器人系统的建模和控制是工业和学术界一个开放且具有挑战性的研究领域。机械系统的数学模型对于开发实验性原型确实至关重要。另一方面,工业机器人在装配线上的最优轨迹规划是提高各种制造任务生产力的关键主题。