之前我们讲解了“直线插补“和”圆弧插补“,这两种指令大多数用来加工平面及零件轮廓。但在实际生产中还有一个大类比较常见,那就是孔系加工,如图示(1)。孔系加工涉及的刀具较多,如钻头、铰刀、镗刀、丝锥等等,今天我们就来介绍在加工中心FANUC系统中钻头的编程及使用方法。

图示(1)

常用钻削指令为:

G81X..Y..Z..R..F.. 其中G81为钻孔循环,XY为钻孔的点位坐标,Z值为钻孔深度,R为钻削起始点与回归点,F为进给速度。

G80 为取消固定循环,不光时取消G80,所有固定循环指令都归它取消。

固定循环指令与我们之前讲的“子程序“类似,系统把一些标准动作制作成一个模块,供我们在编程时通过固定循环指令代码进行调用。

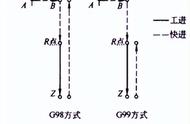

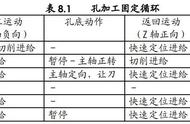

固定循环需要与G98或G99搭配使用,G99为刀具加工完一个孔位,刀具停留在R点位,并从R点高度移动到下一点位进行钻削,适合加工面无干涉物的情况。G98为加工完一个孔位刀具运行至固定循环程序段前的Z值高度,然后在这个高度移动到下一点位。与G99相比,G98指令刀具在点位间移动时,离工件的距离更高。

下面我们用一段程序为大家介绍G81的指令动作及G98、G99的区别,如图示(2)在80*80*20的零件上加工5个D10孔,加工程序如图示(3)

图示(2)

图示(3)

程序解释:

1、 当G81程序段中未出现XY点坐标时,默认为在当前点位执行固定循环指令。

2、 系统会在固定循环指令段后方所出现的所有坐标点位执行固定循环指令,直至遇到G80指令。

3、 此程序中G81搭配的是G98指令,所以在加工完第一个孔位后,刀具移动到Z100高度位置,从此高度移动到下一个点位上方,如搭配G99使用,则是移动到Z5位置后开始移动到下一点位。

4、 G81加工动作详见图示(4),定位到加工孔坐标位置后,刀具以G00速度运动到R点(也就是Z值高度),从R点位执行G81指令后方的F设定的进给速度,以F进给速度加工到G81程序段中标定的Z值深度(本程序中为Z-25),到达指定深度后以G00速度,移动到Z轴R点位(本程序中为Z5),然后以G00速度移动到Z100高度(如搭配G99使用则没有此动作)。